Váš procesor pochází z písku

Písek. Skládá se z 25 procent z křemíku a je po kyslíku druhým nejrozšířenějším chemickým prvkem, který se nachází v zemské kůře. Písek, zejména křemen, obsahuje vysoké procento křemíku ve formě oxidu křemičitého (SiO2) a je základní složkou pro výrobu polovodičů.

Čištění a pěstování

Po získání surového písku a oddělení křemíku se přebytečný materiál zlikviduje a křemík se v několika krocích čistí, aby nakonec dosáhl kvality pro výrobu polovodičů, která se nazývá křemík elektronické kvality. Výsledná čistota je tak vysoká, že na jednu miliardu atomů křemíku může připadat pouze jeden cizí atom. Po procesu čištění přechází křemík do fáze tavení. Na tomto obrázku vidíte, jak z vyčištěné křemíkové taveniny vyroste jeden velký krystal. Výsledný monokrystal se nazývá ingot.

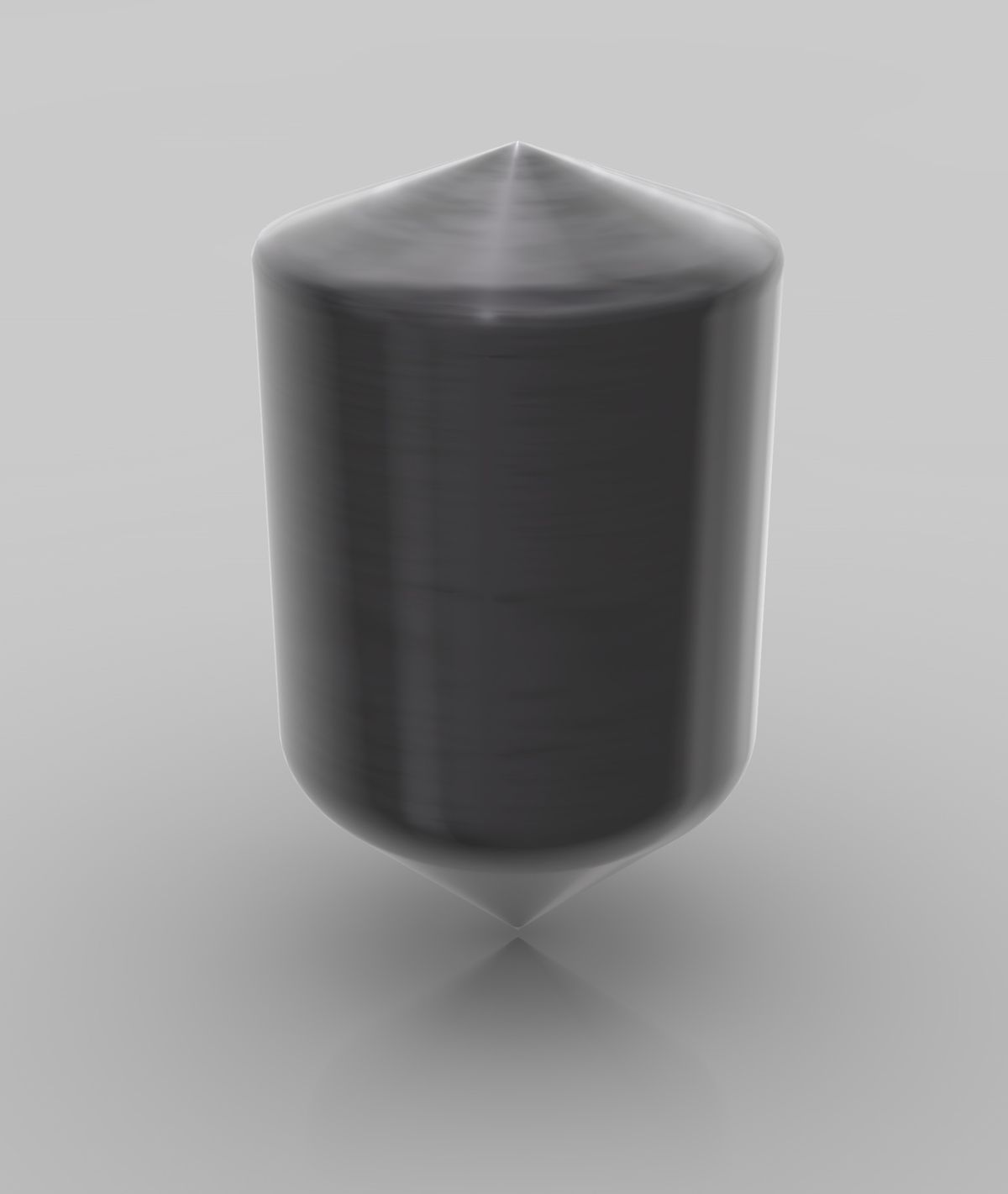

Velký ingot

Monokrystalický ingot se vyrábí z křemíku elektronické kvality. Jeden ingot váží přibližně 100 kilogramů (nebo 220 liber) a má čistotu křemíku 99,9999 procenta.

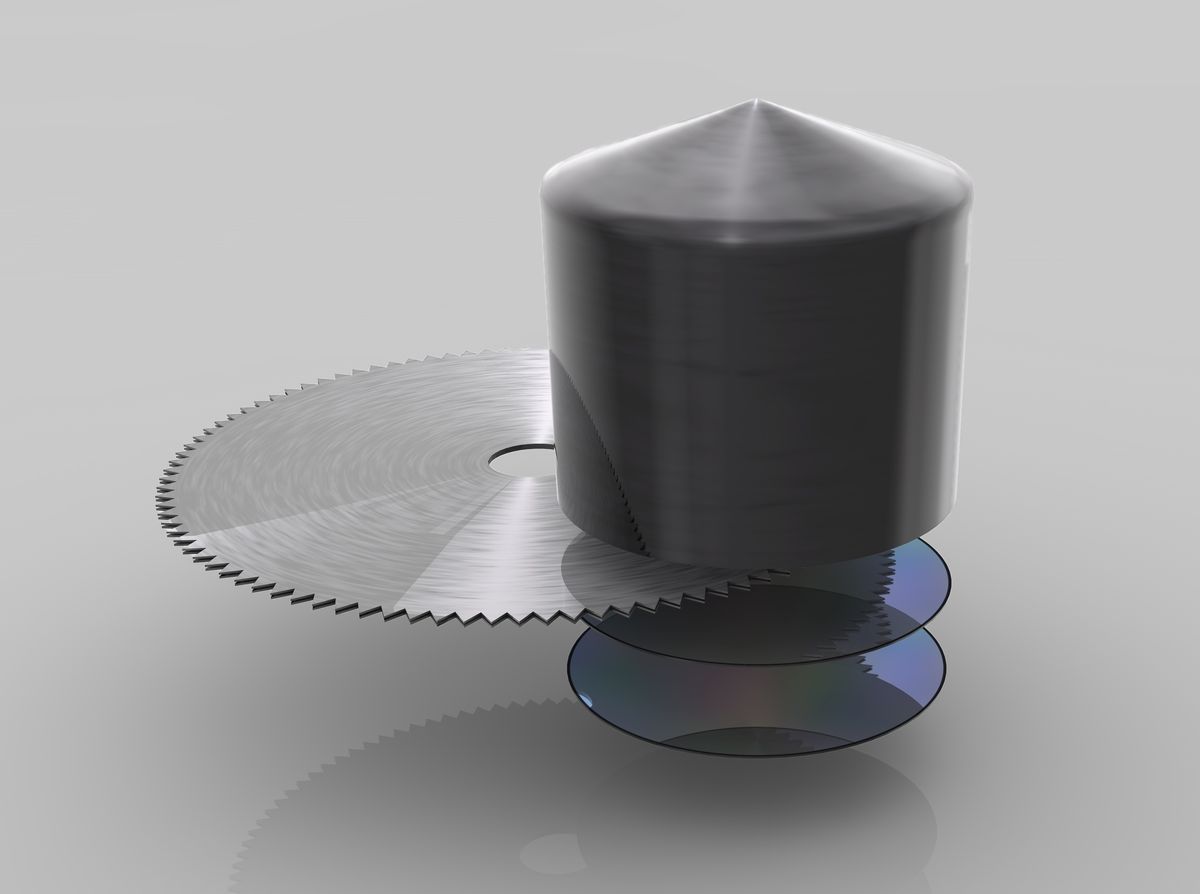

Krájení ingotu

Ingot se poté přesune do fáze krájení, kde se jednotlivé křemíkové disky, zvané wafery, krájejí na tenké plátky. Některé ingoty mohou být vyšší než pět stop. Existuje několik různých průměrů ingotů v závislosti na požadované velikosti destičky. Dnes se běžně vyrábějí procesory na destičkách o průměru 300 mm.

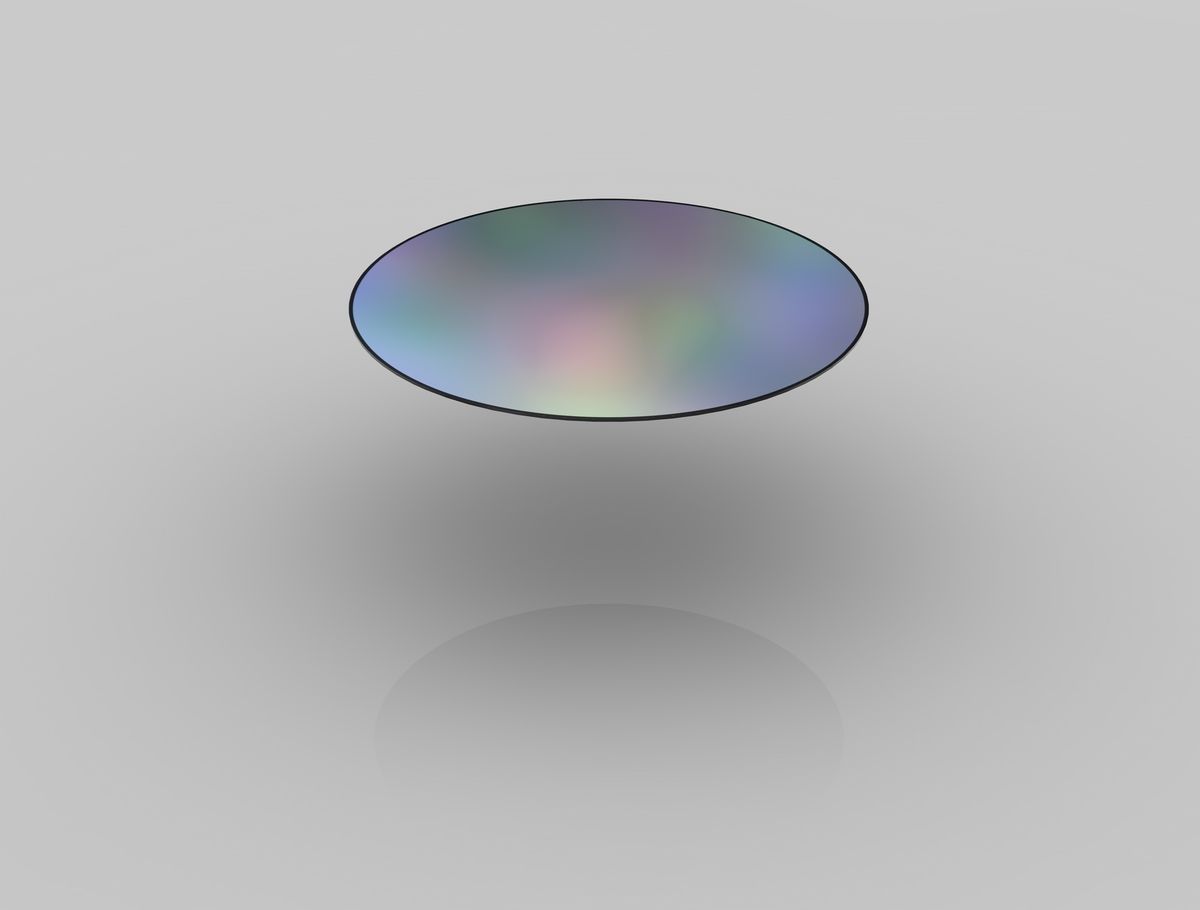

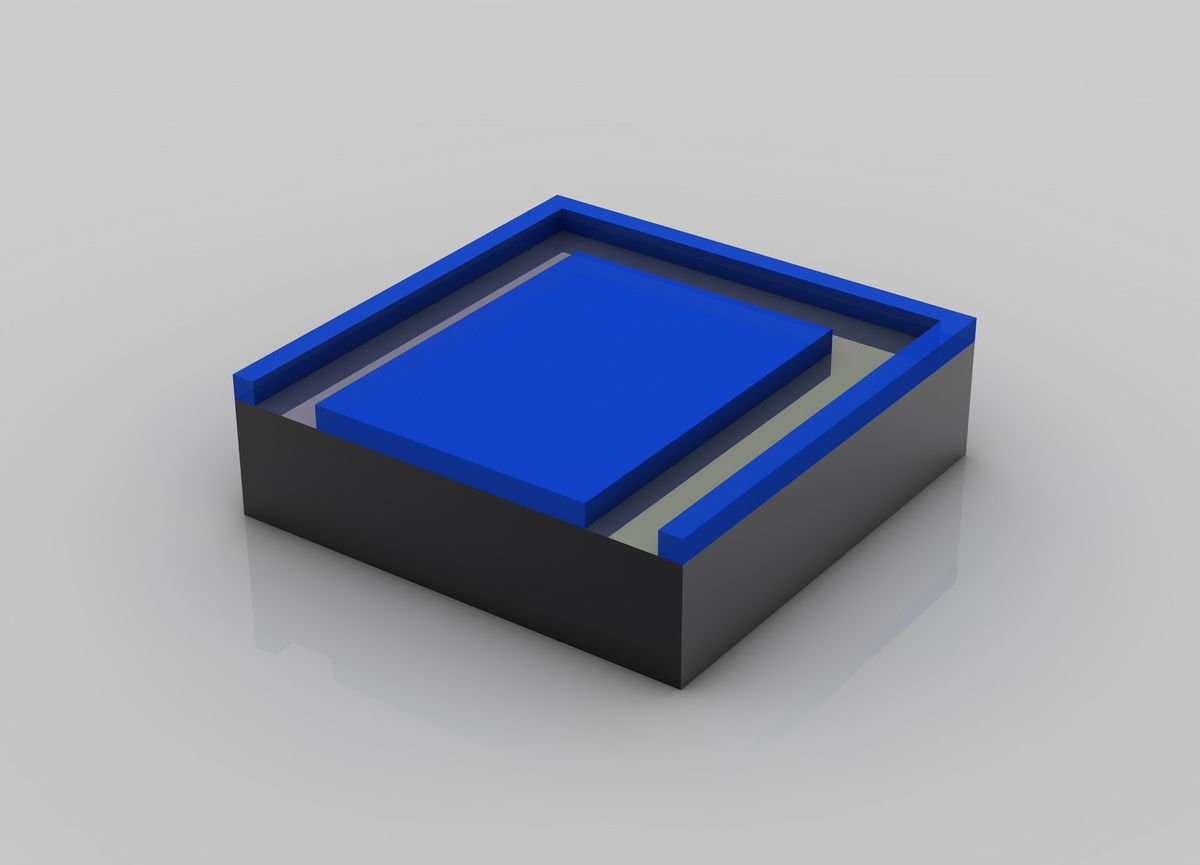

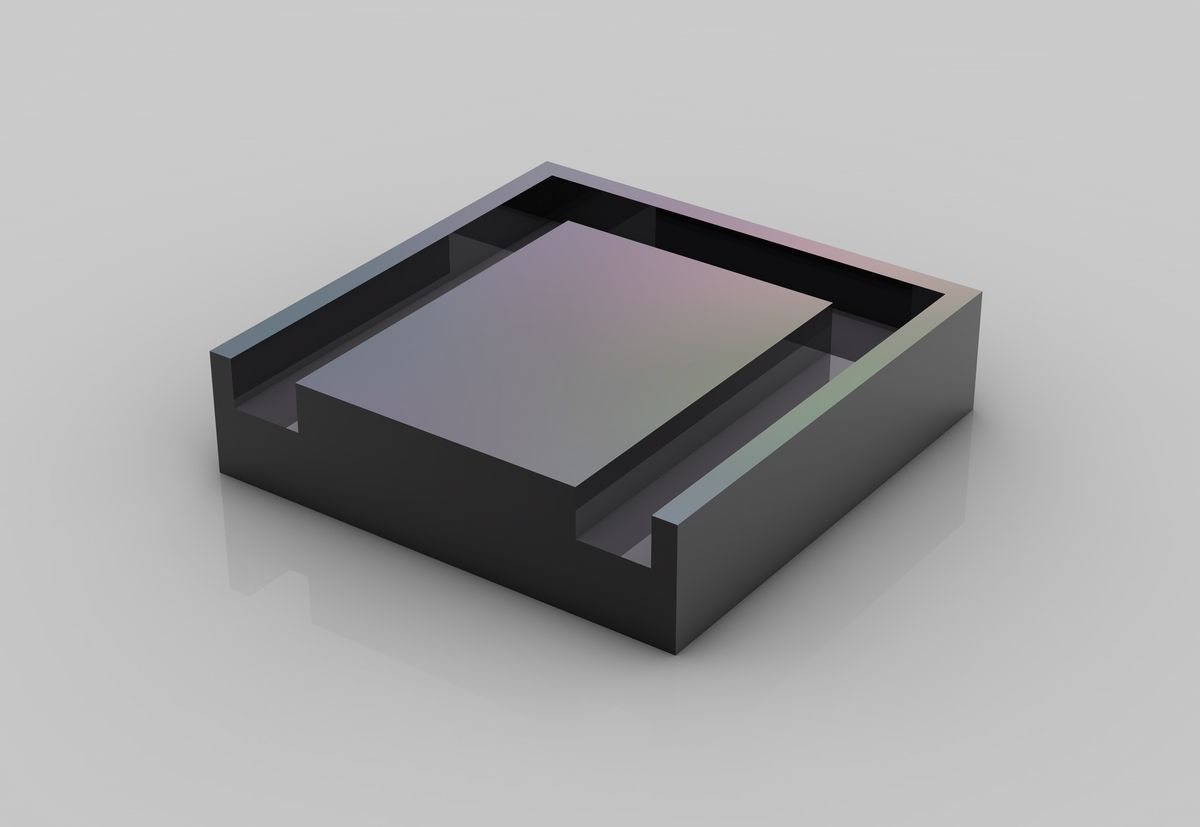

Leštění destiček

Po nařezání se destičky leští, dokud nemají bezchybný, zrcadlově hladký povrch. Společnost Intel nevyrábí vlastní ingoty a destičky a místo toho nakupuje destičky připravené k výrobě od společností třetích stran. Pokročilý 45nm proces High-K/Metal Gate společnosti Intel používá destičky o průměru 300 mm (nebo 12 palců). Když společnost Intel poprvé začala vyrábět čipy, tiskla obvody na destičky o průměru 50 mm (2 palce). V dnešní době Intel používá 300mm wafery, což vede ke snížení nákladů na jeden čip.

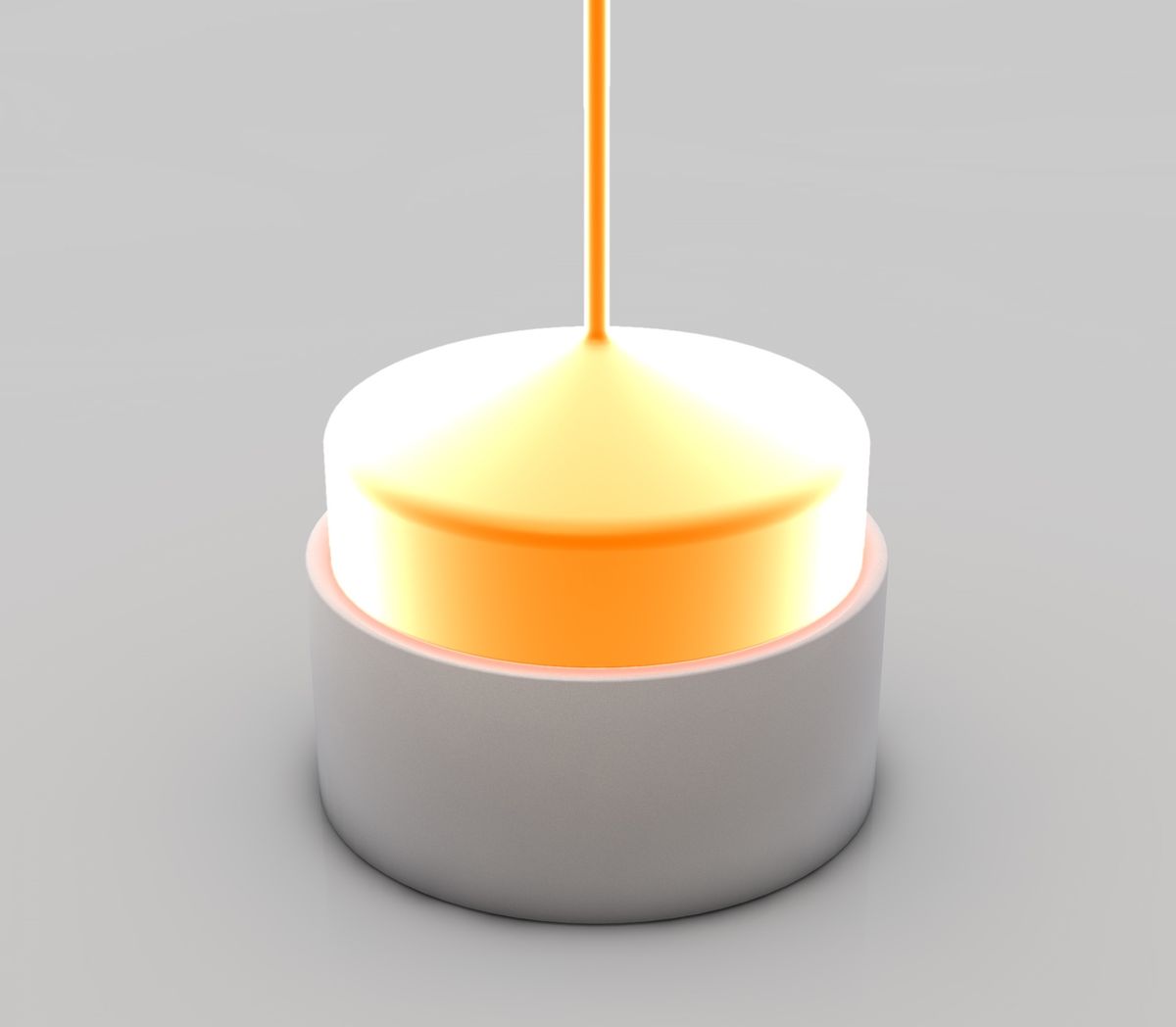

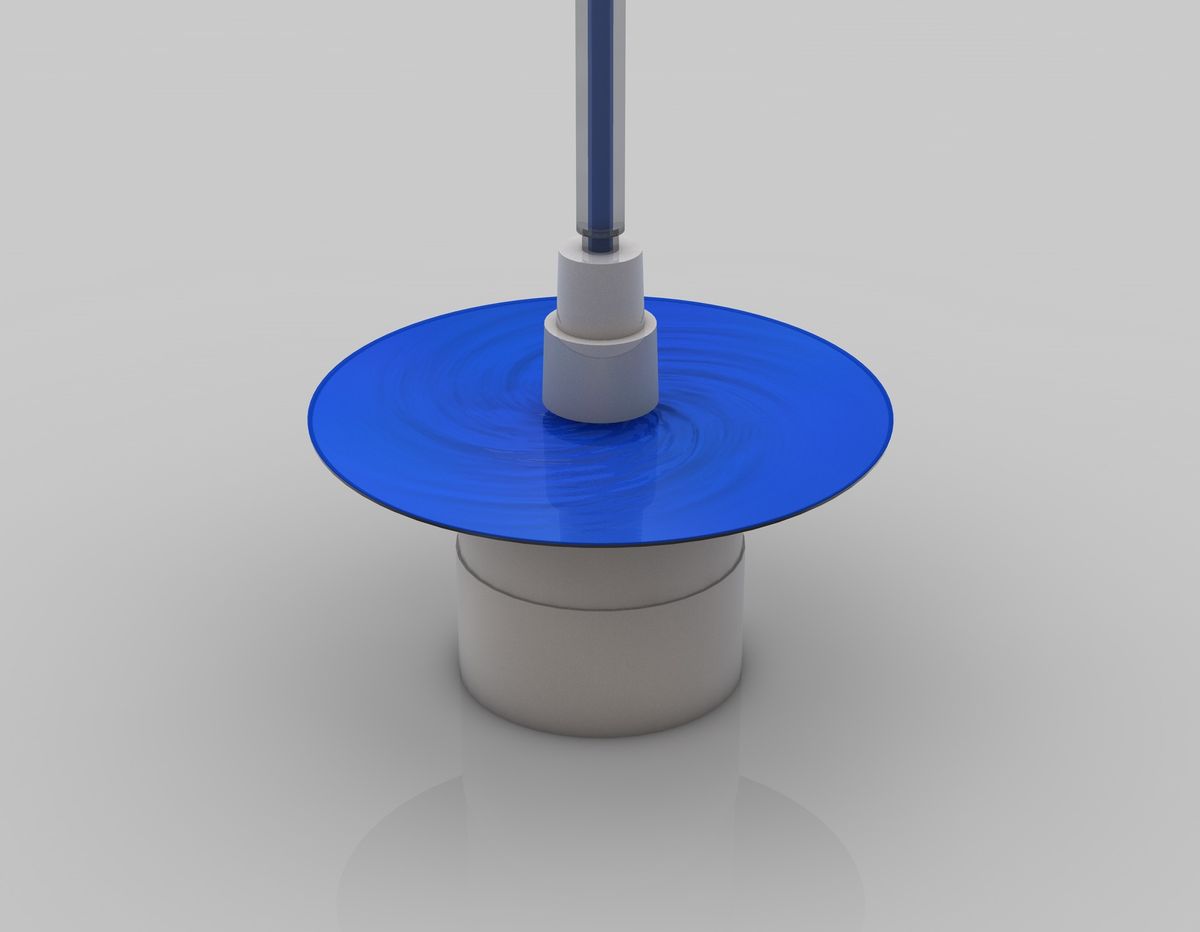

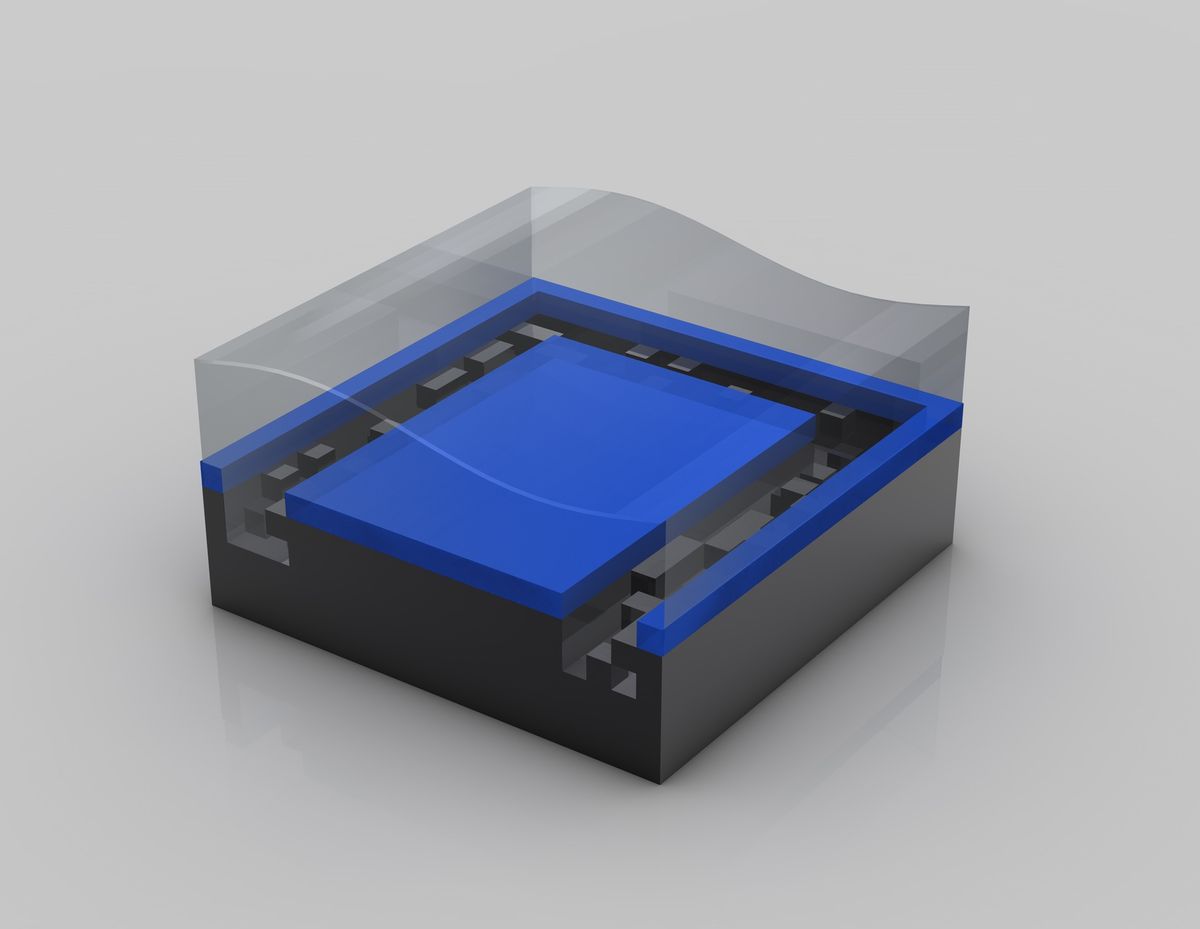

Použití fotoodporu

Modrá kapalina, vyobrazená výše, je fotoodporová úprava podobná těm, které se používají u filmů pro fotografování. Během tohoto kroku se destička otáčí, aby bylo možné rovnoměrně rozprostřít vrstvu, která je hladká a zároveň velmi tenká.

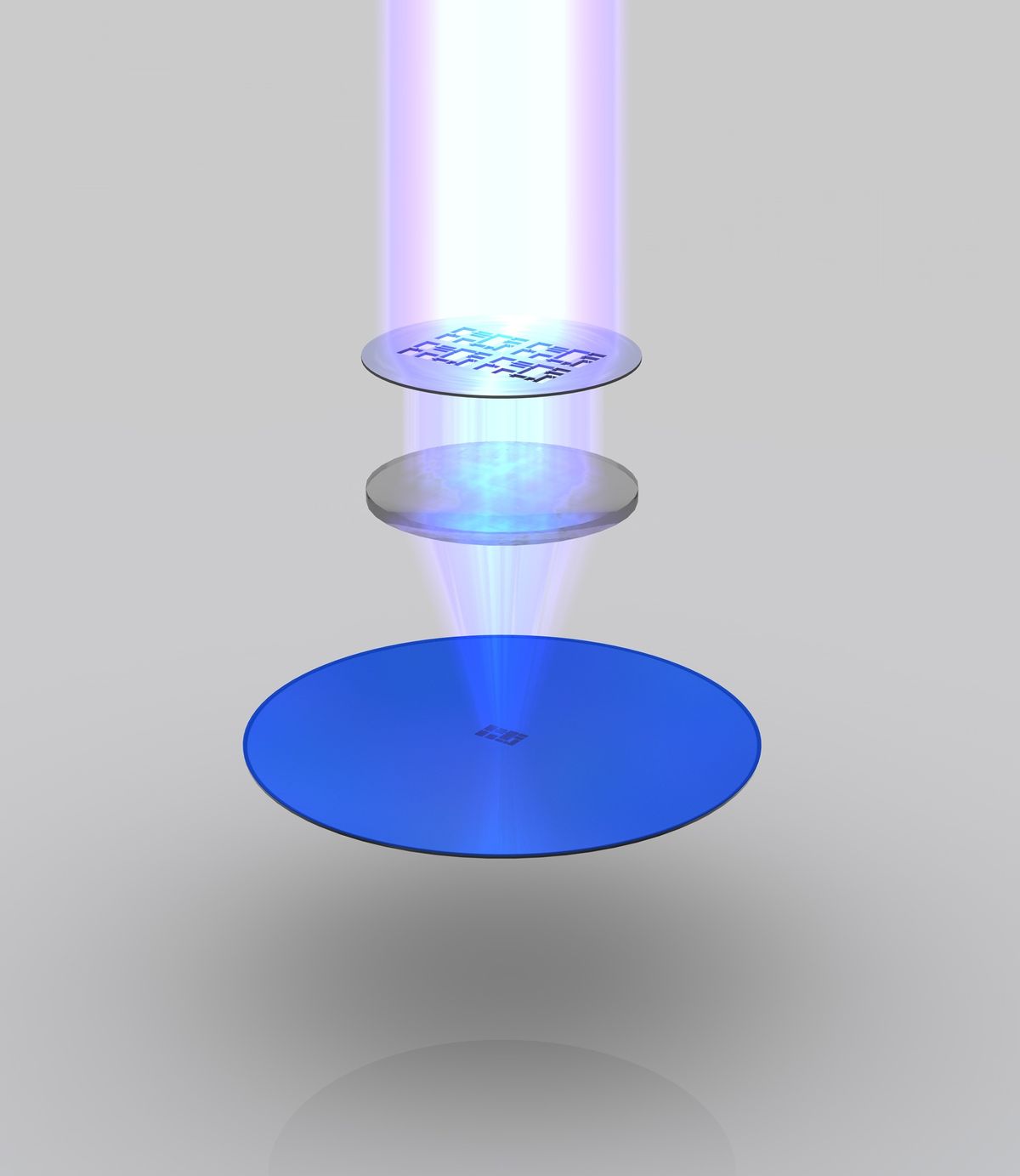

Expozice UV světlem

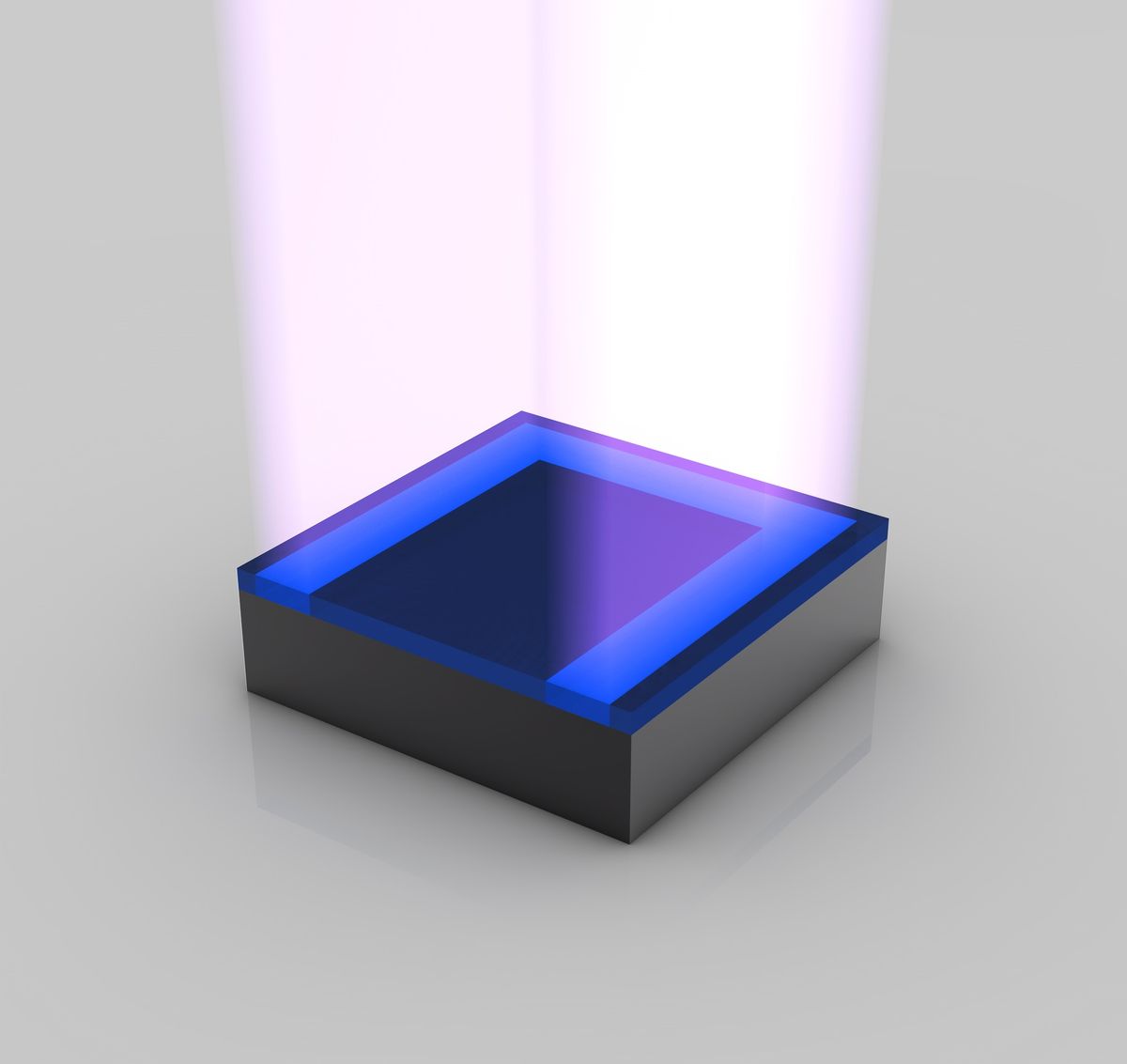

V této fázi je fotorezistentní povrch vystaven ultrafialovému (UV) světlu. Chemická reakce vyvolaná UV světlem je podobná tomu, co se děje s filmovým materiálem ve fotoaparátu v okamžiku, kdy stisknete tlačítko spouště.

Oblasti rezistu na destičce, které byly vystaveny UV světlu, se stanou rozpustnými. Expozice se provádí pomocí masek, které fungují jako šablony. Při použití UV světla vytvářejí masky různé vzory obvodů. Při sestavování procesoru se tento proces v podstatě opakuje stále dokola, dokud se na sebe nenavrství několik vrstev.

Čočka (uprostřed) zmenší obraz masky na malé ohnisko. Výsledný „otisk“ na destičce je obvykle lineárně čtyřikrát menší než vzor masky.

Více exponované

Na obrázku máme znázorněno, jak by vypadal jeden tranzistor, kdybychom ho mohli vidět pouhým okem. Tranzistor funguje jako spínač, který řídí tok elektrického proudu v počítačovém čipu. Výzkumníci společnosti Intel vyvinuli tranzistory tak malé, že tvrdí, že by se jich zhruba 30 milionů vešlo na hlavičku špendlíku.

Praní fotorezistů

Po vystavení UV světlu se exponované modré plochy fotorezistů zcela rozpustí pomocí rozpouštědla. Tím se odhalí vzor fotorezistu vytvořený maskou. Od tohoto místa začínají růst počátky tranzistorů, propojení a dalších elektrických kontaktů.

Etting

Vrstva fotorezistu chrání materiál destičky, který by neměl být vyleptán. Oblasti, které byly odhaleny, budou vyleptány pomocí chemikálií.

Odstranění fotoodporu

Po leptání se fotoodpor odstraní a požadovaný tvar se stane viditelným.

Aktuality

.