Ein Kontrollplan ist ein lebendiges Dokument, das die Methoden zur Qualitätskontrolle kritischer Inputs umreißt, um Outputs zu liefern, die den Kundenanforderungen entsprechen. Er enthält auch eine schriftliche Beschreibung der Messungen, Inspektionen und Kontrollen, die zur Steuerung von Produktionsteilen und -prozessen eingesetzt werden. Das Dokument wird in einem PPAP verwendet, wenn es eine Prozessänderung gibt oder ein neuer Prozess eingeführt wird. Kontrollpläne werden konsequent gepflegt, um Aktualisierungen in Echtzeit zu berücksichtigen.

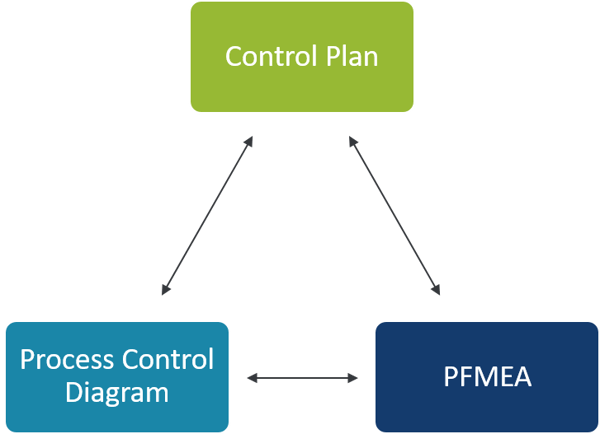

Die Beziehung: Kontrollplan – PFMEA – Prozesskontrolldiagramm

Es ist wichtig, die direkte Beziehung eines Kontrollplans zu und von einem Prozesskontrolldiagramm und PFMEA zu beachten. Diese PPAP-Elemente sind die Quelle für direkte Eingaben in einen Kontrollplan. Zu diesen Inputs gehören:

- Potenzielle Fehlerarten

- Potenzielle Auswirkungen von Fehlern

- Potenzielle Ursachen von Fehlern

- Vorbeugende Maßnahmen, die eingeführt werden, um das Risiko von Fehlern auszuschließen.

3 Arten von Kontrollplänen

Prototyp

Ein Prototyp-Kontrollplan ist anwendbar, wenn sich ein Bauteil in der frühen Phase der Entwicklung befindet. Er enthält Beschreibungen von Abmessungen, Materialien und Leistungstests, die während der Entwicklung eines Prototyps stattfinden.

Vor der Markteinführung

Ein Kontrollplan vor der Markteinführung ist anwendbar, wenn die Prototypenphase für ein Bauteil abgeschlossen ist, aber die volle Produktion noch nicht genehmigt wurde. Er umfasst Messungen von Abmessungen, Werkstoffen und Leistungstests, die nach Abschluss der Prototypphase durchgeführt werden.

Produktion

Ein Produktionskontrollplan ist anwendbar, wenn sich ein Bauteil in der vollen Produktion befindet. Der Plan umfasst die Merkmale, Prozesskontrollen, Tests und Messungen, die während der gesamten Produktion durchgeführt werden.

Kontrollplan Gliederung

1. Allgemeine Teile- und Lieferanteninformationen

- Teilenummer

- Lieferantenname und Kontaktinformationen

- Genehmigungs- und Revisionsdaten

2. Prozessschritte und Hilfsmittel

- Teil-/Prozessnummer – diese stimmt mit den Schritten in der PFMEA und dem Prozessflussdiagramm überein.

- Prozessname und -beschreibung – beschreibt ausführlich, was jeder Prozessschritt bewirkt.

- Geräte-Referenznummern – listet alle speziellen Werkzeuge oder Maschinen auf, die zur Durchführung des Prozessschritts verwendet werden.

3. Produkt- und Prozessmerkmale

- Merkmalsnummer – Verweist auf eine eindeutige Nummer für jedes zu prüfende Merkmal.

- Produkt- oder Prozessmerkmal (eines oder das andere)

- Produktmerkmal – Wenn das zu prüfende Merkmal ein Produkt betrifft, wird das Produktfeld mit einer Beschreibung ausgefüllt (d.h.

- Prozessmerkmal – Wenn das zu prüfende Merkmal ein Prozessmerkmal ist, wird das Prozessfeld mit einer Beschreibung ausgefüllt (z. B. Antriebsschraube im 45-Grad-Winkel).

- Qualitätskritisches Merkmal (CTQ) – Das Feld wird mit einem J für ja und einem N für nein markiert, wenn das Merkmal für die Qualität wichtig ist.

4. Kontrollmethoden

- Spezifikation und Toleranz – Notiert alle eindeutigen Spezifikationen und Toleranzen für jedes zu prüfende Produkt- oder Prozessmerkmal.

- Auswertungsmethode – beschreibt die Messtechnik, die zur Auswertung jedes zu prüfenden Merkmals verwendet wird.

- Stichprobe (nur wenn die Auswertungsmethode eine Stichprobe beinhaltet)

- Stichprobenumfang – die Anzahl der zu prüfenden Teile oder Prozessproben aus der Produktion (z. B. 5 Teile).

- Probenhäufigkeit – das Intervall, in dem jede Probe entnommen wird (z. B. stündlich geprüfte Probe).

- Kontrollmethode – gibt an, wie die Kontrolle für jedes Merkmal aufrechterhalten wird (z. B. fehlersicher).

- Reaktionsplan – beschreibt die Reaktion der Prozessüberwachung, wenn ein unerwarteter Zustand auftritt (z. B.z. B. erneute Prüfung aller nach der letzten Prüfung hergestellten Produkte).

Warum ist ein Kontrollplan wichtig?

Die Entwicklung eines Kontrollplans hilft den Lieferanten nicht nur bei der Diagnose ihrer Qualitätsprobleme, sondern auch bei der Beseitigung von Produktionsabfällen und der Wahrung der Konsistenz. Darüber hinaus verwenden Lieferanten Kontrollpläne, um Methoden zur Prozesskontrolle während der Produktion zu etablieren und zu verhindern, dass sich Probleme zu etwas Schädlicherem auswachsen. Die Umsetzung von Kontrollplänen hilft den Zulieferern, kritische Herausforderungen zu bewältigen und sich auf die Punkte zu konzentrieren, die für ihre Kunden am wichtigsten sind, wie Produktqualität, Prozesseffizienz und Kostenreduzierung.

Über RGBSI QLM Solutions

Suchen Sie Hilfe bei Kontrollplänen, PPAP oder anderen Qualitätsbereichen? RGBSI bietet umfassende Lösungen für das Quality Lifecycle Management (QLM) an, mit denen Initiativen zur Optimierung der Lieferkette in der Fertigung optimiert werden können. Unternehmen in der Automobil-, Luft- und Raumfahrtindustrie sowie in anderen technischen Bereichen nutzen unser Fachwissen, um ihre aktuellen Prozesse zu validieren, zu verwalten und zu bewerten.

Brauchen Sie Hilfe bei Ihren Aktivitäten im Bereich Quality Lifecycle Management? Erkundigen Sie sich.