Un plan de control es un documento vivo que describe los métodos adoptados para el control de la calidad de los insumos críticos con el fin de obtener productos que cumplan los requisitos del cliente. También proporciona una descripción escrita de las mediciones, inspecciones y comprobaciones realizadas para controlar las piezas y los procesos de producción. El documento se utiliza en un PPAP si hay un cambio de proceso o si se implanta un nuevo proceso. Los planes de control se mantienen constantemente para reflejar las actualizaciones en tiempo real.

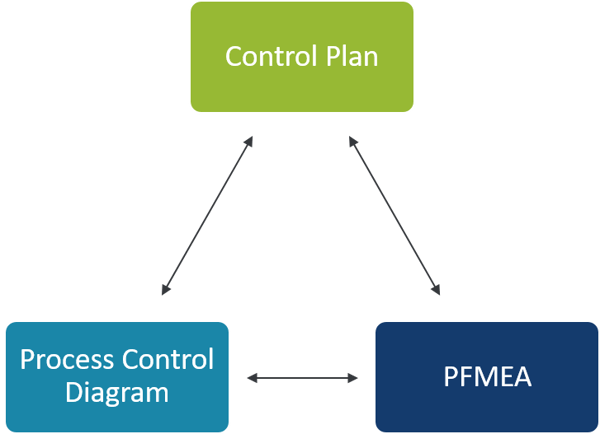

La relación: Plan de control – PFMEA – Diagrama de control del proceso

Es importante notar la relación directa de un plan de control con y desde un diagrama de control del proceso y PFMEA. Estos elementos del PPAP son la fuente de entradas directas a un plan de control. Estas entradas incluyen:

- Modos potenciales de fallo

- Efectos potenciales de los fallos

- Causas potenciales de los fallos

- Acciones preventivas puestas en marcha para eliminar el riesgo de que los fallos ocurran.

3 Tipos de planes de control

Prototipo

Un plan de control de prototipo es aplicable si un componente está en la fase inicial de desarrollo. Incluye las descripciones de las mediciones de las dimensiones, los materiales y las pruebas de rendimiento que se realizan durante el desarrollo de un prototipo.

Pre-lanzamiento

Un plan de control de pre-lanzamiento es aplicable cuando la fase de prototipo se ha completado para un componente pero la producción total aún no ha sido aprobada. Incluye las mediciones de las dimensiones, los materiales y las pruebas de rendimiento realizadas una vez finalizada la fase de prototipo.

Producción

Un plan de control de la producción es aplicable cuando un componente está en plena producción. El plan comprende las características, los controles del proceso, las pruebas y las mediciones realizadas hasta la producción completa.

Esquema del plan de control

1. Información general sobre la pieza y el proveedor

- Número de pieza

- Nombre del proveedor e información de contacto

- Fechas de aprobación y revisión

2. Pasos del proceso y equipo de apoyo

- Número de pieza/proceso – coincide con los pasos del PFMEA y el diagrama de flujo del proceso.

- Nombre y descripción del proceso – describe minuciosamente lo que logra cada paso del proceso.

- Números de referencia de los dispositivos – enumera cualquier herramienta o máquina especial utilizada para llevar a cabo el paso del proceso.

3. Características del producto y del proceso

- Número de la característica – Hace referencia a un número único de cada característica que se está comprobando.

- Característica del producto o del proceso (uno u otro)

- Característica del producto – Si la característica que se está comprobando está en un producto, entonces la casilla del producto se rellenará con una descripción (es decir.Por ejemplo, la profundidad del tornillo).

- Característica del proceso – Si la característica que se está comprobando es de un proceso, entonces la casilla del proceso se rellenará con una descripción (por ejemplo, tornillo de arrastre en ángulo de 45 grados).

- Característica crítica para la calidad (CTQ) – la casilla se marca con una Y para sí y N para no si la característica es importante para la calidad.

4. Métodos de control

- Especificación y tolerancia – anota cualquier especificación y tolerancia únicas para cada producto o característica del proceso que se está comprobando.

- Método de evaluación – describe la técnica de medición utilizada para evaluar cada característica que se está comprobando.

- Muestra (sólo si el método de evaluación implica una muestra)

- Tamaño de la muestra – el número de muestras de piezas o procesos tomadas para comprobar de la producción (por ejemplo, 5 piezas).

- Frecuencia de la muestra – el intervalo con el que se toma cada muestra (es decir, la muestra se comprueba cada hora).

- Método de control – especifica cómo se mantiene el control para cada característica (es decir, a prueba de errores).

- Plan de reacción – describe la reacción que el monitor del proceso si se produce una condición inesperada (es decir.por ejemplo, volver a inspeccionar todos los productos fabricados después de la última inspección).

¿Por qué es importante un plan de control?

El desarrollo de un plan de control no sólo ayuda a los proveedores a diagnosticar sus retos de calidad, sino que también les ayuda a eliminar los residuos de producción y a mantener la coherencia. Además, los proveedores utilizan los planes de control para establecer métodos de control de procesos durante la producción y para evitar que los problemas se conviertan en algo más perjudicial. La implementación de planes de control ayuda a los proveedores a superar los desafíos críticos y a centrarse en los puntos más importantes para sus clientes, como la calidad del producto, la eficiencia del proceso y la reducción de los gastos.

Acerca de RGBSI QLM Solutions

¿Busca ayuda con los planes de control, el PPAP u otras áreas de calidad? En RGBSI, ofrecemos soluciones de gestión del ciclo de vida de la calidad (QLM) de servicio completo que optimizan las iniciativas de la cadena de suministro de fabricación. Las organizaciones del sector de la automoción, aeroespacial y otros segmentos de la ingeniería aprovechan nuestra experiencia para validar, gestionar y evaluar sus procesos actuales.

¿Necesita ayuda con sus actividades de gestión del ciclo de vida de la calidad? Infórmese.