Plan kontroli jest żywym dokumentem, który przedstawia metody podjęte w celu kontroli jakości krytycznych nakładów w celu dostarczenia produktów wyjściowych, które spełniają wymagania klienta. Zawiera on również pisemny opis pomiarów, inspekcji i kontroli wprowadzonych w celu kontroli części i procesów produkcyjnych. Dokument ten jest wykorzystywany w PPAP, jeśli następuje zmiana procesu lub jeśli wdrażany jest nowy proces. Plany kontroli są konsekwentnie utrzymywane w celu odzwierciedlenia aktualizacji w czasie rzeczywistym.

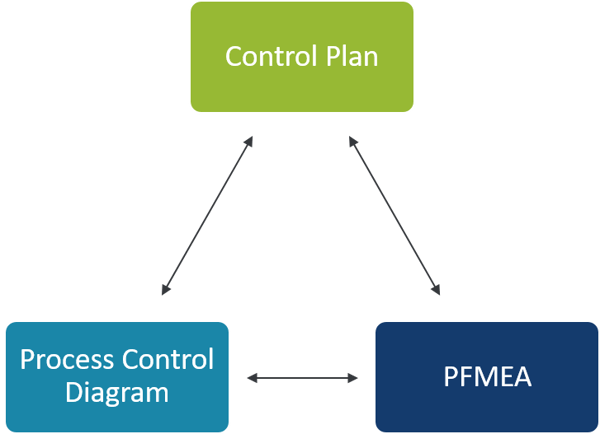

Zależność: Plan Kontroli – PFMEA – Diagram Kontroli Procesu

Należy zwrócić uwagę na bezpośredni związek planu kontroli z i od diagramu kontroli procesu i PFMEA. Te elementy PPAP są źródłem bezpośrednich danych wejściowych do planu kontroli. Te dane wejściowe obejmują:

- Potencjalne tryby awarii

- Potencjalne skutki awarii

- Potencjalne przyczyny awarii

- Działania zapobiegawcze wprowadzone w celu wyeliminowania ryzyka wystąpienia awarii.

3 Rodzaje planów kontroli

Prototyp

Plan kontroli prototypu ma zastosowanie, gdy komponent znajduje się we wczesnej fazie rozwoju. Obejmuje on opisy pomiarów wymiarów, materiałów i testów wydajności, które mają miejsce podczas rozwoju prototypu.

Pre-launch

Plan kontroli przed uruchomieniem jest stosowany, gdy faza prototypu jest zakończona dla komponentu, ale pełna produkcja nie została jeszcze zatwierdzona. Obejmuje on pomiary wymiarów, materiałów oraz testy wydajnościowe przeprowadzone po zakończeniu fazy prototypu.

Produkcja

Plan kontroli produkcji ma zastosowanie, gdy komponent jest w fazie pełnej produkcji. Plan ten obejmuje charakterystyki, kontrole procesu, badania i pomiary prowadzone przez całą produkcję.

Zarys planu kontroli

1. Ogólne informacje o części i dostawcy

- Numer części

- Nazwa dostawcy i informacje kontaktowe

- Daty zatwierdzenia i rewizji

2. Etapy procesu i wyposażenie pomocnicze

- Numer części/procesu – odpowiada to etapom w PFMEA i diagramie przepływu procesu.

- Nazwa i opis procesu – dokładnie opisuje, co osiąga każdy krok procesu.

- Numery referencyjne urządzeń – wymienia wszelkie specjalne narzędzia lub maszyny używane do przeprowadzenia kroku procesu.

3. Charakterystyka wyrobu i procesu

- Numer cechy – Odnosi się do unikalnego numeru każdej sprawdzanej cechy.

- Charakterystyka wyrobu lub procesu (jedna lub druga)

- Charakterystyka wyrobu – Jeżeli sprawdzana cecha dotyczy wyrobu to pole wyrób będzie wypełnione opisem (tj.

- Charakterystyka procesu – Jeżeli sprawdzana cecha dotyczy procesu to pole proces zostanie wypełnione opisem (np. śruba napędowa pod kątem 45 stopni).

- Cecha krytyczna dla jakości (CTQ) – pole zaznacza się literą Y jak tak i N jak nie, jeżeli cecha jest ważna dla jakości.

4. Metody kontroli

- Specyfikacja i tolerancja – odnotowuje każdą unikalną specyfikację i tolerancję dla każdej sprawdzanej cechy wyrobu lub procesu.

- Metoda oceny – opisuje technikę pomiarową stosowaną do oceny każdej sprawdzanej cechy.

- Próbka (tylko jeżeli metoda oceny obejmuje próbkę)

- Wielkość próbki – liczba próbek części lub procesu pobranych do kontroli z produkcji (np. 5 części).

- Częstotliwość pobierania próbek – odstęp czasu, w jakim pobierana jest każda próbka (tj. próbka sprawdzana co godzinę).

- Metoda kontroli – określa, w jaki sposób utrzymywana jest kontrola dla każdej cechy (tj. odporna na błędy).

- Plan reakcji – opisuje reakcję, jaką monitorujący proces podejmie w przypadku wystąpienia nieoczekiwanego warunku (tj.np. ponowne sprawdzenie wszystkich wyrobów wyprodukowanych po ostatniej kontroli).

Dlaczego plan kontroli jest ważny?

Opracowanie planu kontroli nie tylko pomaga dostawcom zdiagnozować ich wyzwania w zakresie jakości, ale również pomaga im wyeliminować odpady produkcyjne i utrzymać spójność. Ponadto, dostawcy wykorzystują plany kontroli do ustanowienia metod kontroli procesu podczas produkcji oraz do powstrzymania problemów przed przekształceniem się w coś bardziej szkodliwego. Wdrożenie planów kontroli pomaga dostawcom przezwyciężyć krytyczne wyzwania i skupić się na punktach, które są najważniejsze dla ich klientów, takich jak jakość produktu, wydajność procesu i redukcja kosztów.

About RGBSI QLM Solutions

Szukasz pomocy w zakresie planów kontroli, PPAP lub innych obszarów jakości? W RGBSI zapewniamy kompleksowe rozwiązania w zakresie zarządzania cyklem życia jakości (QLM), które optymalizują inicjatywy związane z łańcuchem dostaw. Organizacje z branży motoryzacyjnej, lotniczej i kosmicznej oraz innych segmentów inżynieryjnych wykorzystują nasze doświadczenie do walidacji, zarządzania i oceny swoich obecnych procesów.

Potrzebujesz pomocy w działaniach związanych z zarządzaniem cyklem życia jakości? Proszę pytać.