Din CPU kom fra sand

Sand. Sandet består af 25 procent silicium og er efter ilt det næsthyppigste kemiske grundstof, der findes i jordskorpen. Sand, især kvarts, har høje procentdele af silicium i form af siliciumdioxid (SiO2) og er grundingrediensen til fremstilling af halvledere.

Rensning og dyrkning

Efter fremskaffelse af råsand og adskillelse af silicium bortskaffes det overskydende materiale, og siliciumet renses i flere trin for til sidst at nå halvlederfremstillingskvalitet, som kaldes silicium af elektronisk kvalitet. Den resulterende renhed er så stor, at silicium af elektronisk kvalitet kun må have ét fremmedatom for hver milliard siliciumatomer. Efter rensningsprocessen går siliciumet ind i smeltefasen. På dette billede kan man se, hvordan der vokser en stor krystal ud af den rensede siliciumsmeltning. Den resulterende monokrystal kaldes en ingot.

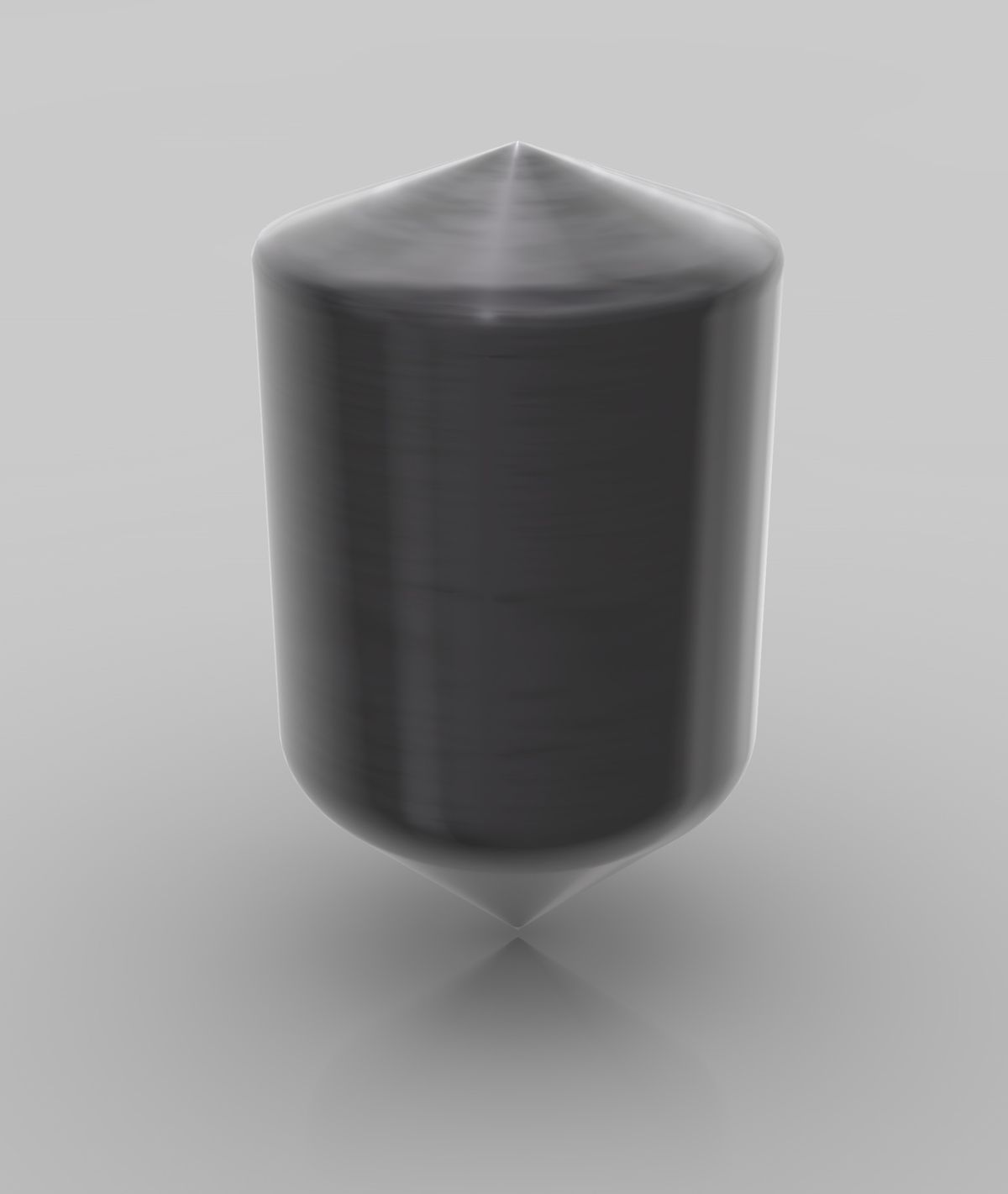

En stor ingot

Der fremstilles en monokrystal ingot af silicium af elektronisk kvalitet. En ingot vejer ca. 100 kg (eller 220 pund) og har en siliciumrenhed på 99,9999 procent.

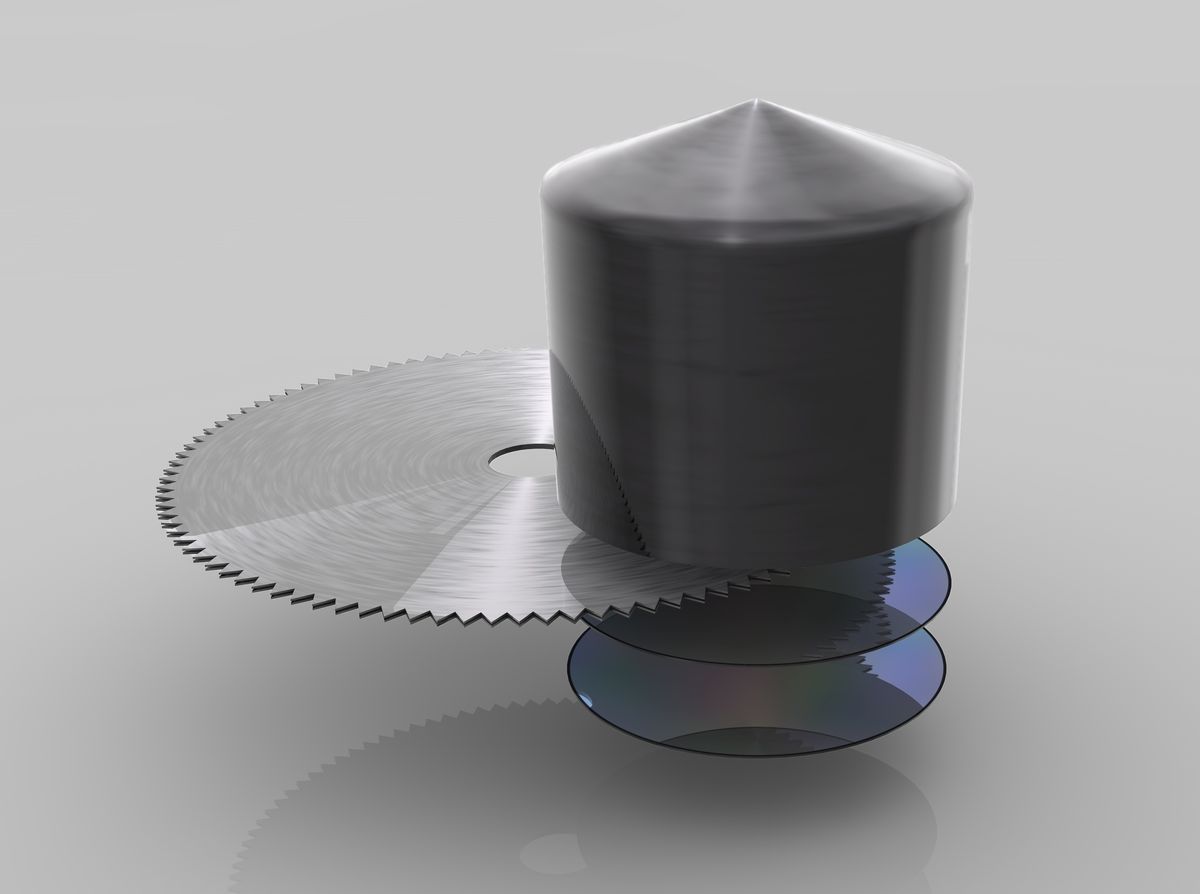

Ingot Slicing

Ingotten flyttes derefter videre til slicing-fasen, hvor de enkelte siliciumskiver, kaldet wafers, skæres i tynde skiver. Nogle ingots kan stå højere end 1,5 meter. Der findes flere forskellige diametre af ingots, afhængigt af den ønskede waferstørrelse. I dag fremstilles CPU’er almindeligvis på 300 mm wafers.

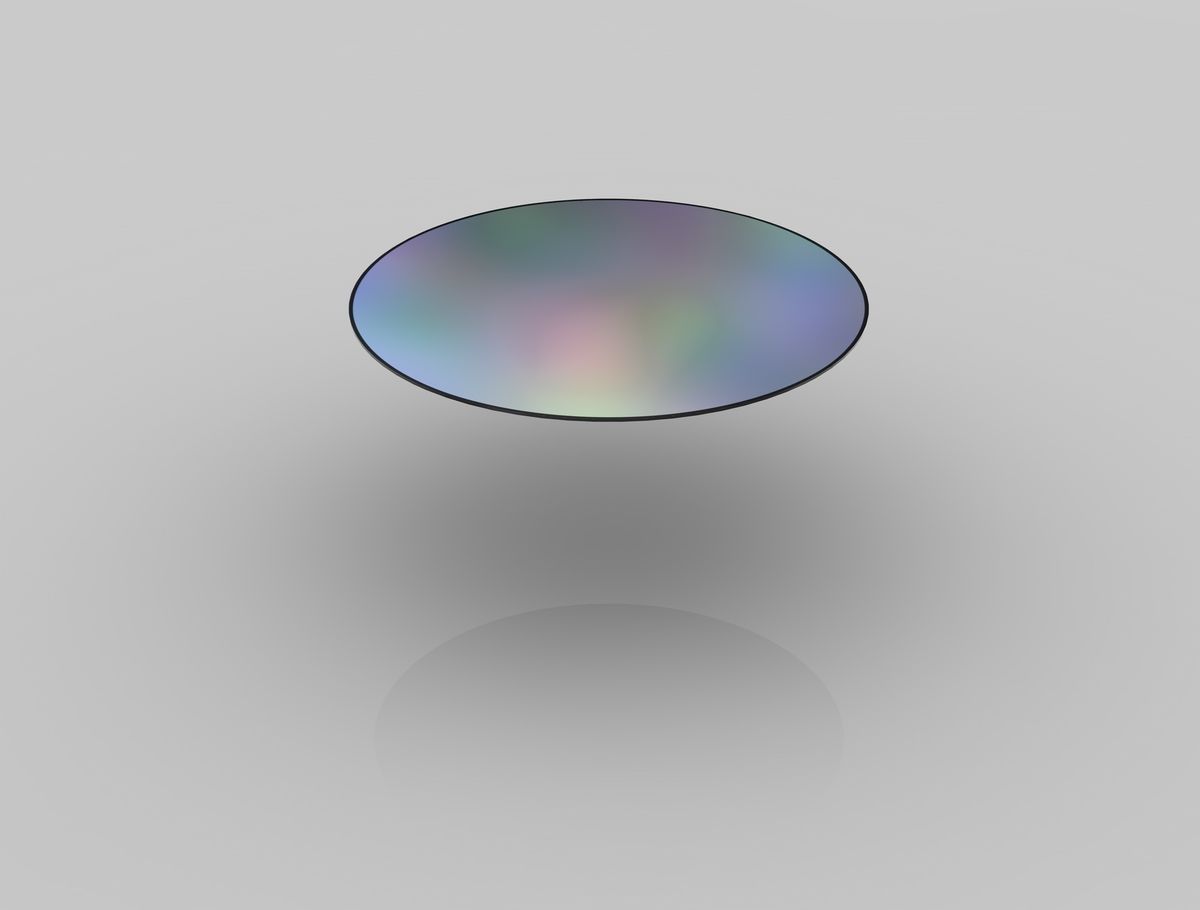

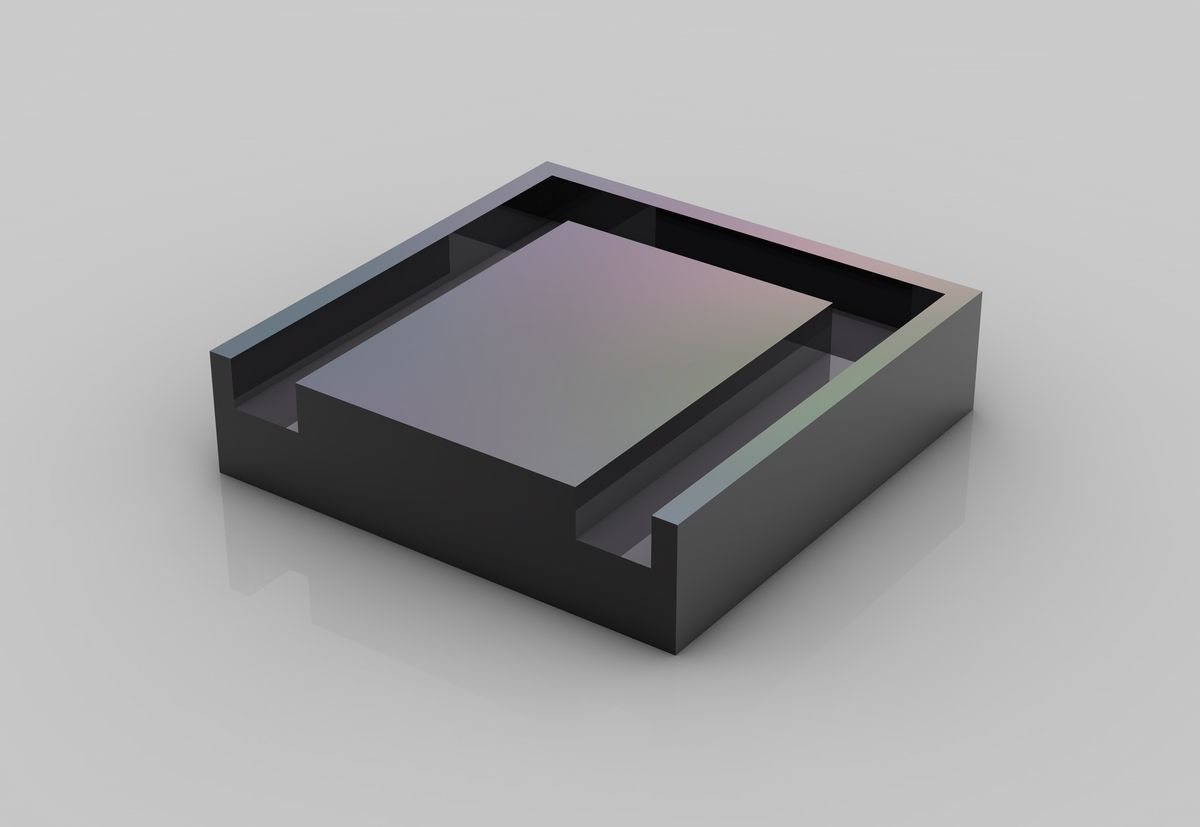

Waferpolering

Når wafers er skåret, poleres de, indtil de har fejlfrie, spejlglatte overflader. Intel producerer ikke sine egne ingots og wafers, men køber i stedet produktionsklare wafers fra tredjepartsvirksomheder. Intels avancerede 45 nm High-K/Metal Gate-proces anvender wafers med en diameter på 300 mm (eller 12 tommer). Da Intel først begyndte at fremstille chips, blev der printet kredsløb på 50 mm (2 tommer) wafers. I dag bruger Intel 300 mm wafers, hvilket resulterer i lavere omkostninger pr. chip.

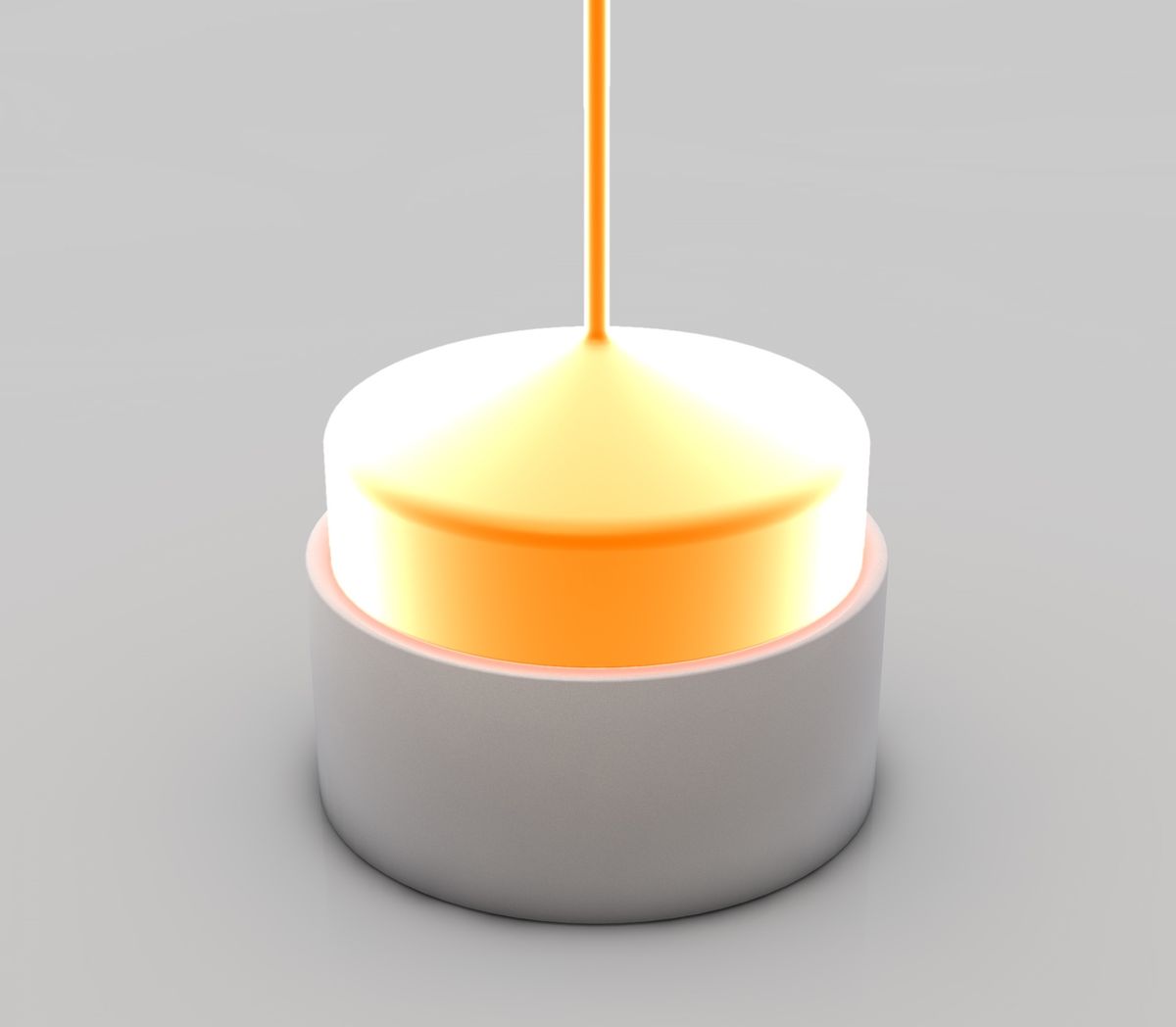

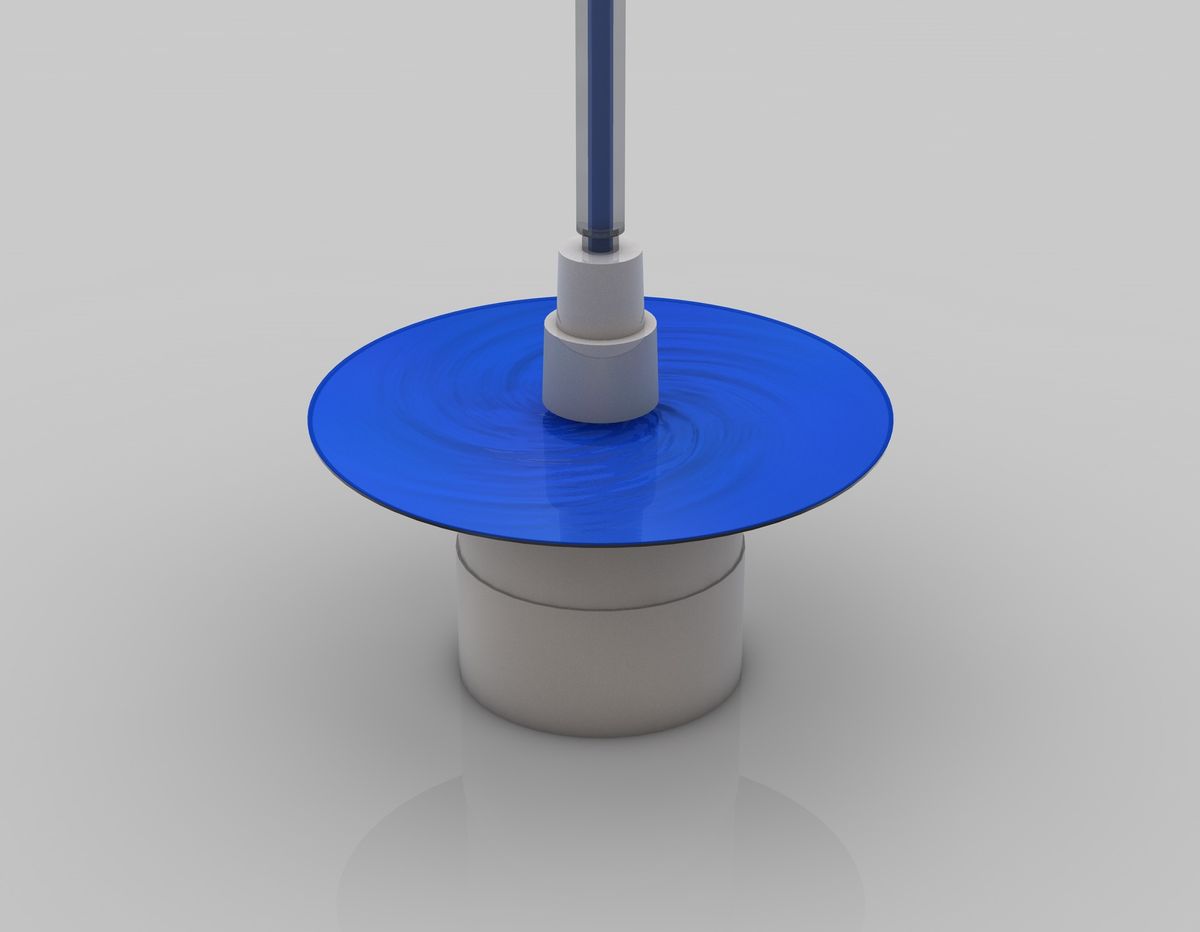

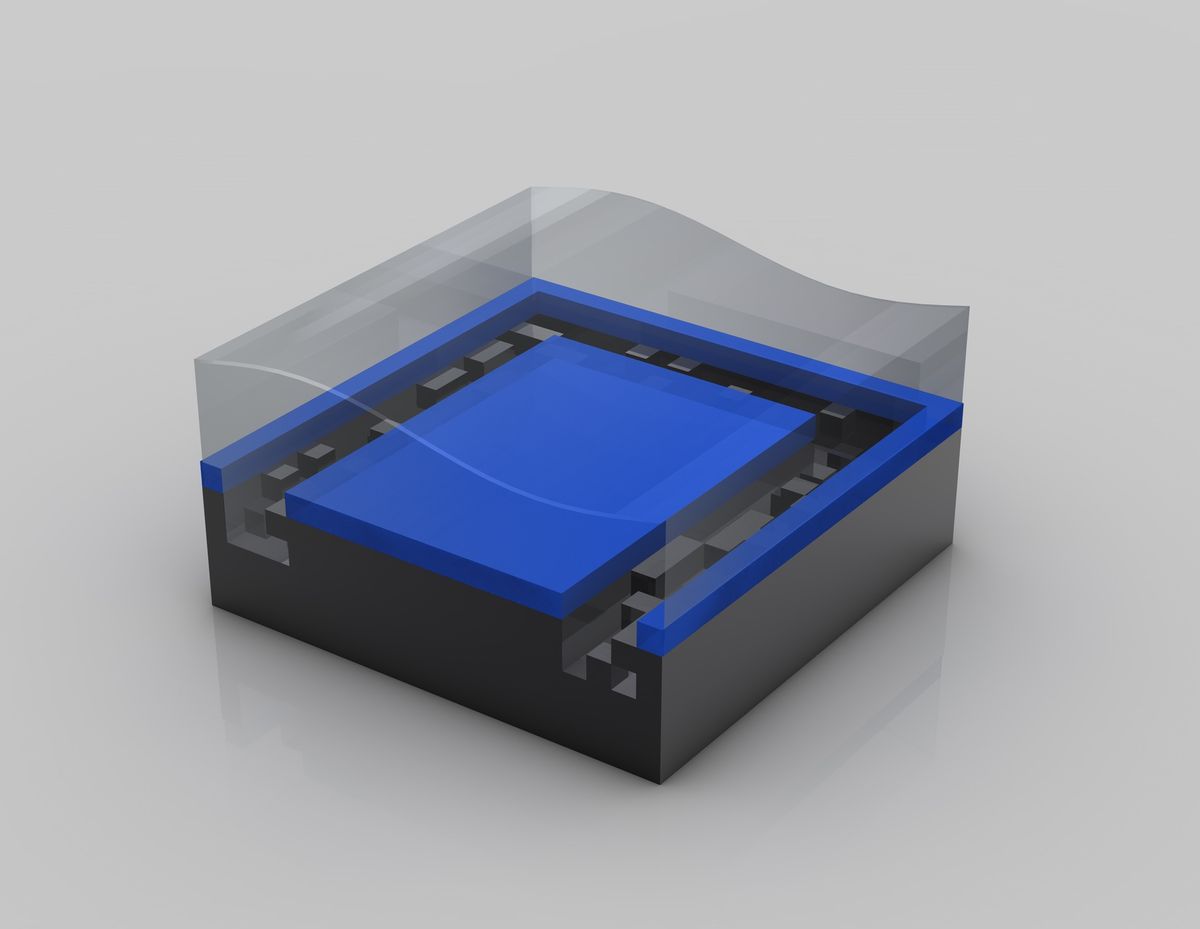

Photo Resist Application

Den blå væske, der er afbildet ovenfor, er en fotoresistbehandling, der ligner den, der anvendes i film til fotografering. Waferen snurrer under dette trin for at muliggøre en jævnt fordelt belægning, der er glat og også meget tynd.

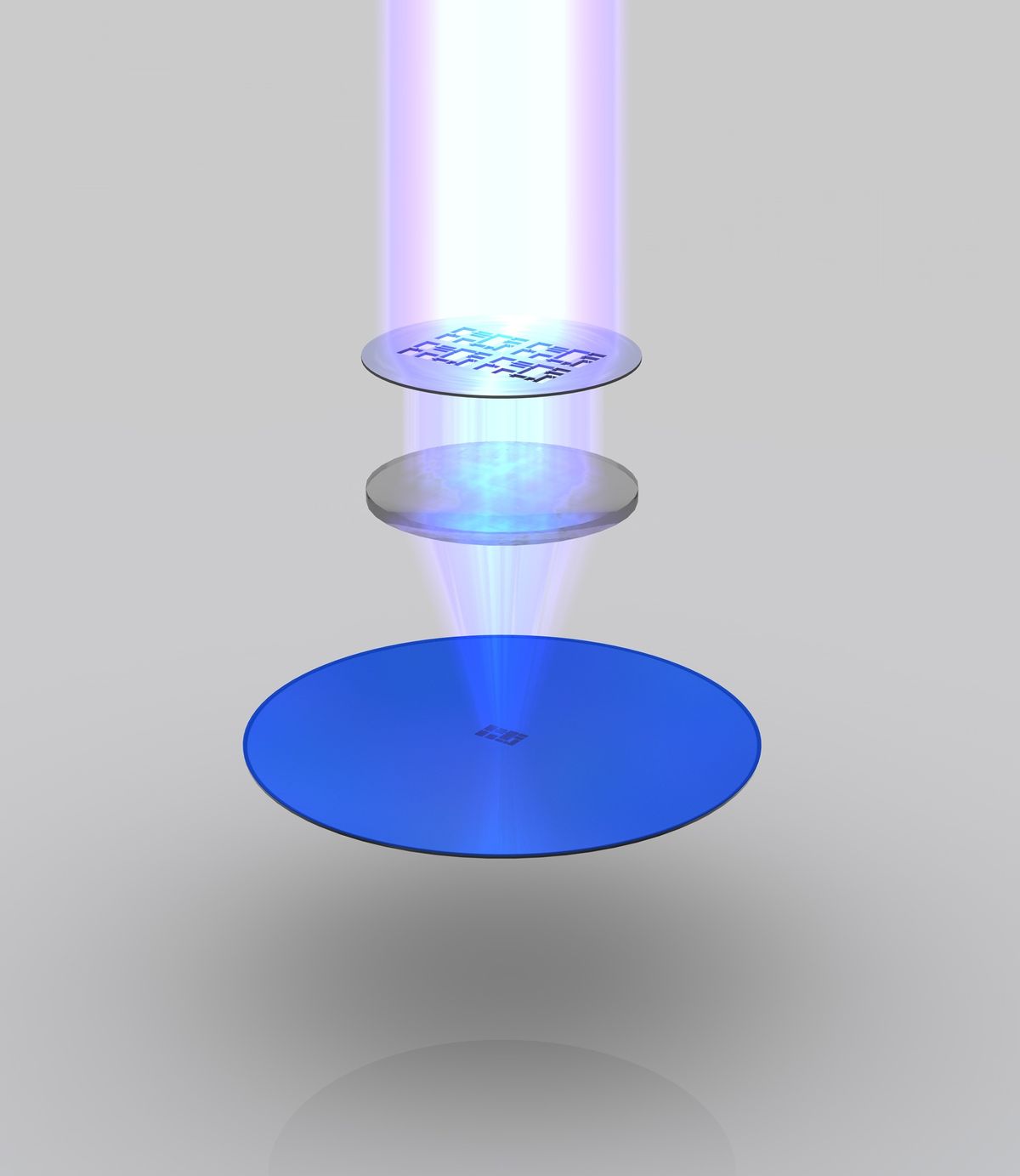

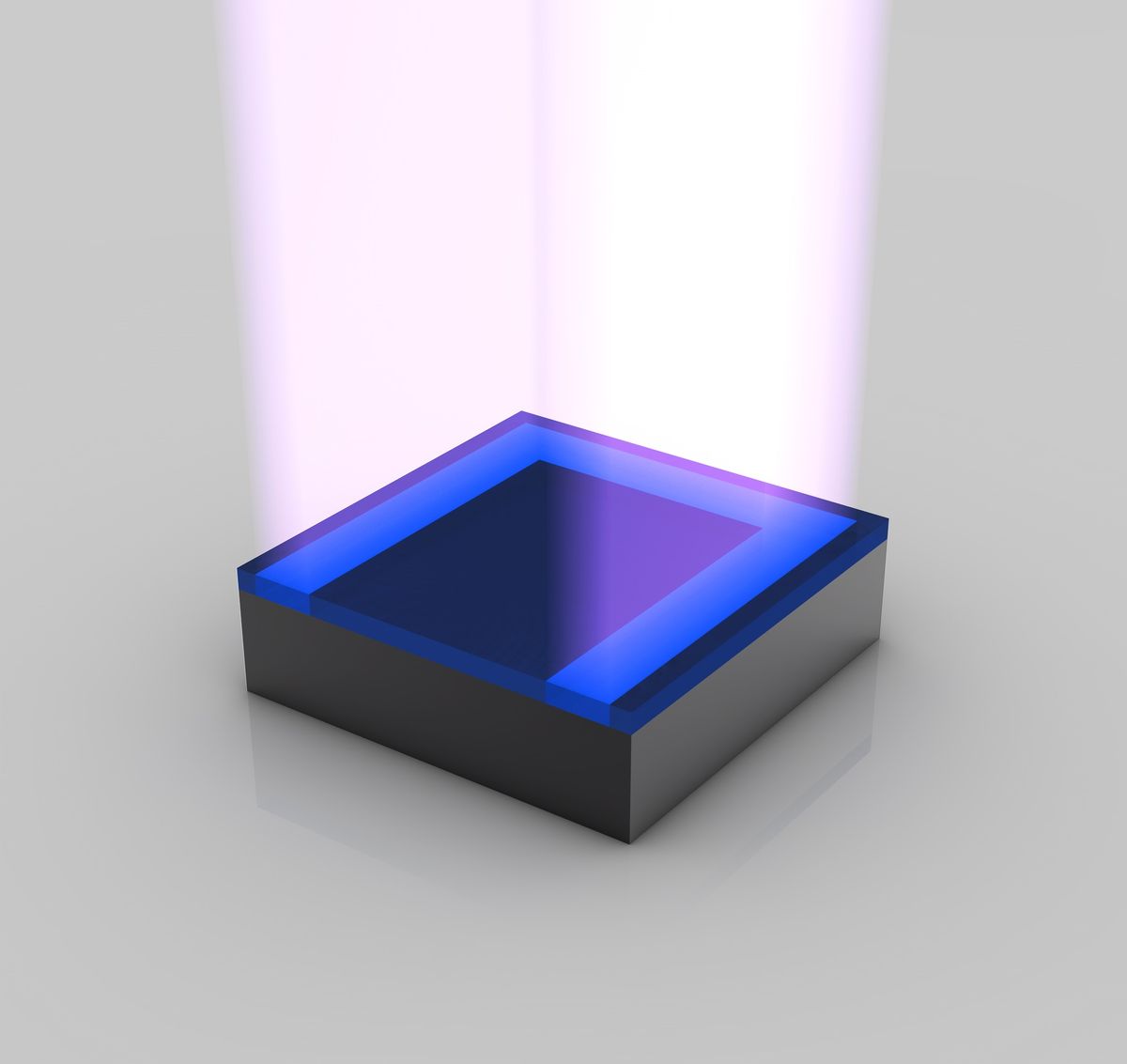

UV-lyseksponering

På dette trin udsættes den fotoresistente finish for ultraviolet (UV) lys. Den kemiske reaktion, der udløses af UV-lyset, svarer til det, der sker med filmmaterialet i et kamera i det øjeblik, man trykker på udløserknappen.

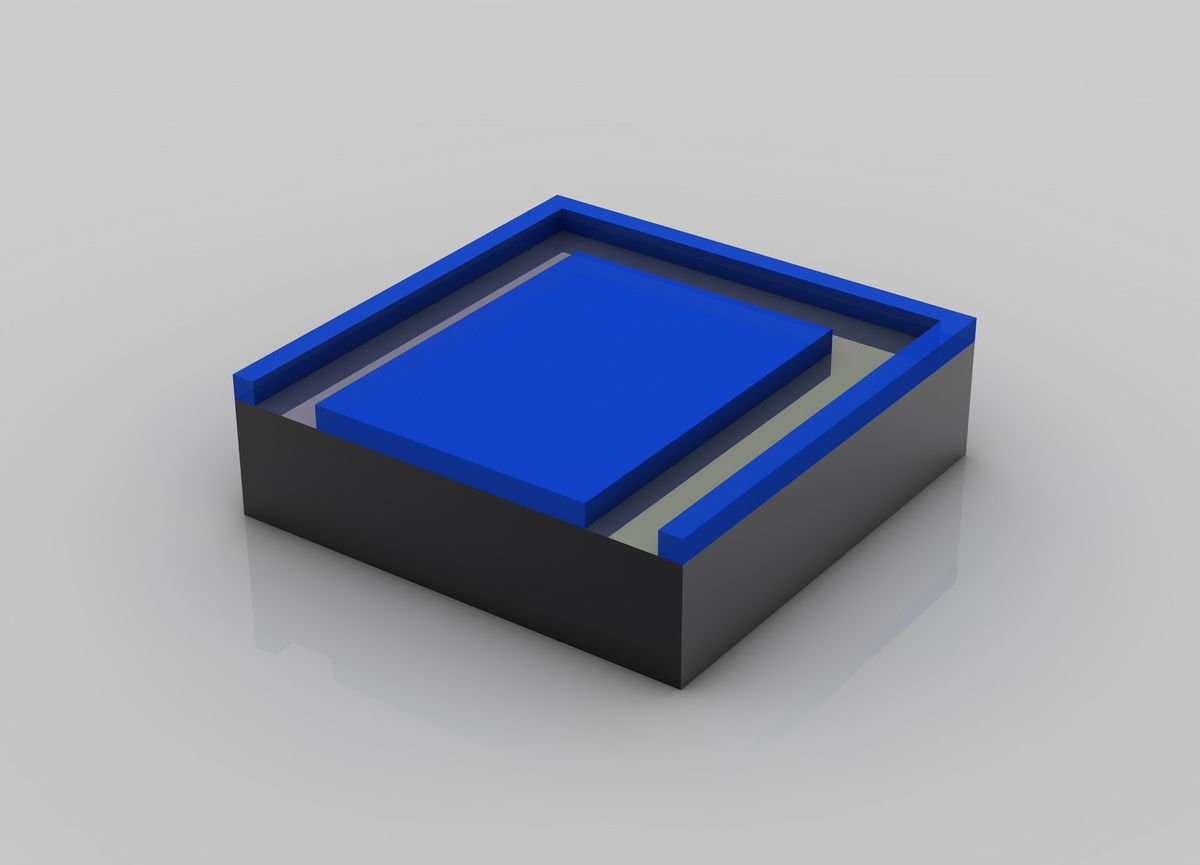

De områder af resistensen på waferen, der er blevet udsat for UV-lys, bliver opløselige. Eksponeringen sker ved hjælp af masker, der fungerer som stencils. Når maskerne bruges sammen med UV-lys, skaber de de forskellige kredsløbsmønstre. Ved opbygningen af en CPU gentages denne proces stort set igen og igen, indtil flere lag er stablet oven på hinanden.

En linse (i midten) reducerer maskebilledet til et lille brændpunkt. Det resulterende “aftryk” på waferen er typisk fire gange mindre, lineært set, end maskens mønster.

Mere eksponerende

På billedet har vi en gengivelse af, hvordan en enkelt transistor ville se ud, hvis vi kunne se den med det blotte øje. En transistor fungerer som en kontakt, der styrer strømmen af elektrisk strøm i en computerchip. Intel-forskere har udviklet transistorer, der er så små, at de hævder, at omkring 30 millioner af dem kan være på et knappenålshoved.

Photo Resist Washing

Efter at være blevet udsat for UV-lys opløses de udsatte blå fotoresistområder fuldstændigt af et opløsningsmiddel. Dette afslører et mønster af fotoresist, der er lavet af masken. Begyndelsen af transistorer, interkontakter og andre elektriske kontakter begynder at vokse fra dette punkt.

Ætsning

Fotoresistlaget beskytter wafermateriale, som ikke skal ætses væk. Områder, der blev udsat, ætses væk med kemikalier.

Fotoresistfjernelse

Efter ætsningen fjernes fotoresisten, og den ønskede form bliver synlig.

Sidste nyt