Votre CPU vient du sable

Sable. Composé de 25 % de silicium, est, après l’oxygène, le deuxième élément chimique le plus abondant qui se trouve dans la croûte terrestre. Le sable, en particulier le quartz, contient des pourcentages élevés de silicium sous forme de dioxyde de silicium (SiO2) et constitue l’ingrédient de base pour la fabrication des semi-conducteurs.

Purification et croissance

Après s’être procuré le sable brut et avoir séparé le silicium, le matériau excédentaire est éliminé et le silicium est purifié en plusieurs étapes pour finalement atteindre la qualité de fabrication des semi-conducteurs qui est appelée silicium de qualité électronique. La pureté obtenue est si grande que le silicium de qualité électronique peut ne contenir qu’un atome étranger pour un milliard d’atomes de silicium. Après le processus de purification, le silicium entre dans la phase de fusion. Sur cette image, vous pouvez voir comment un gros cristal se forme à partir du silicium purifié fondu. Le monocristal résultant est appelé un lingot.

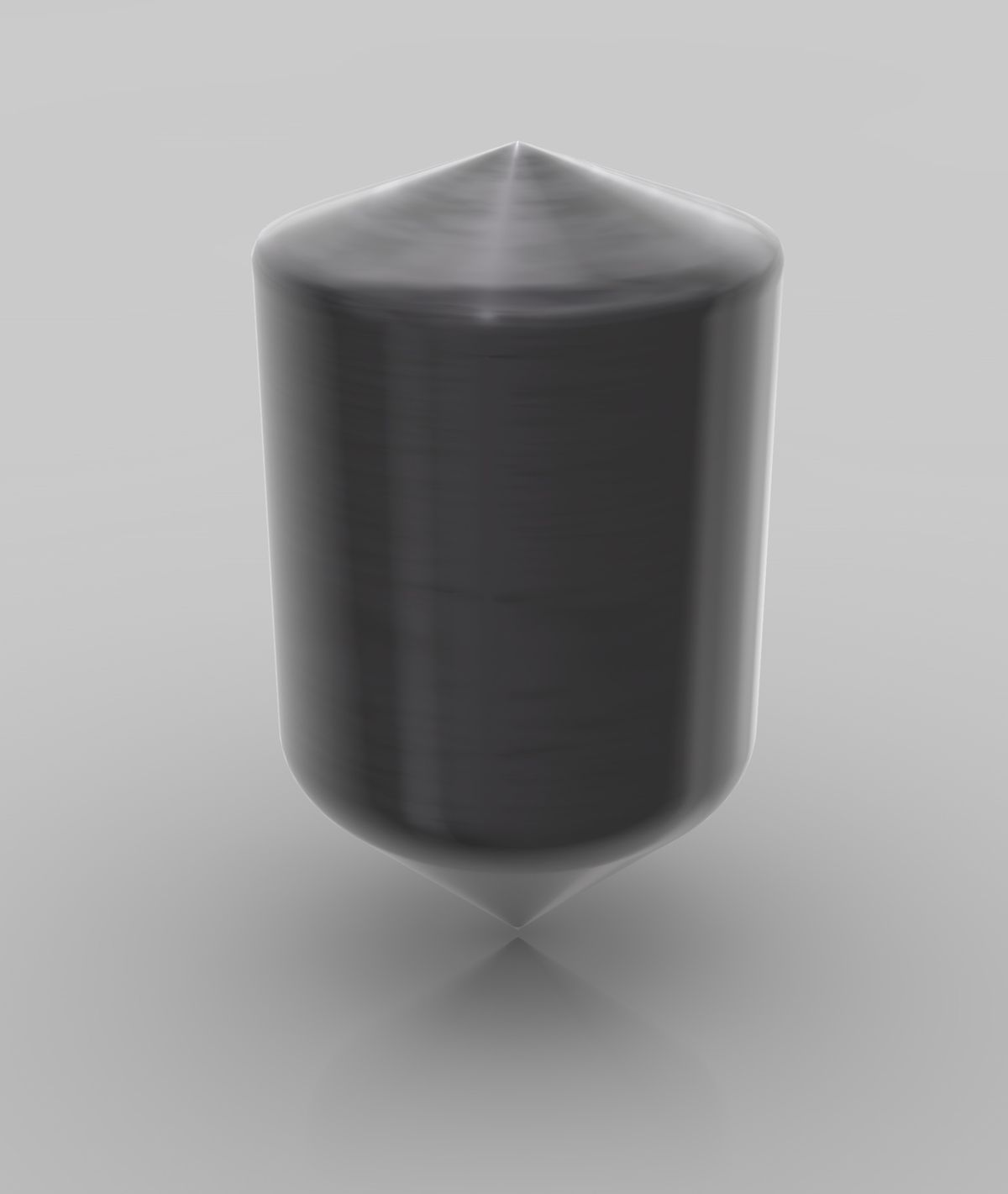

Un gros lingot

Un lingot monocristallin est produit à partir de silicium de qualité électronique. Un lingot pèse environ 100 kilogrammes (ou 220 livres) et a une pureté de silicium de 99,9999 pour cent.

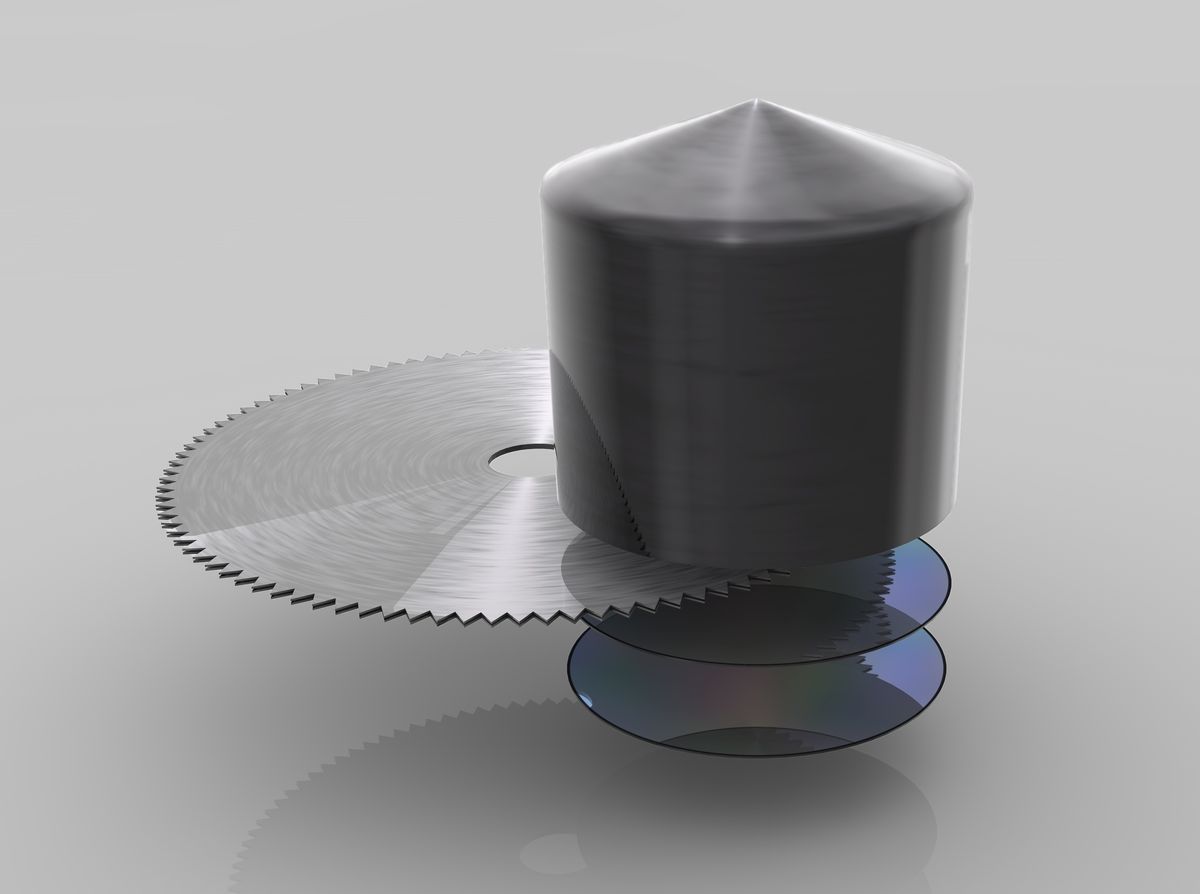

Tranchage du lingot

Le lingot est ensuite déplacé sur la phase de tranchage où les disques de silicium individuels, appelés wafers, sont tranchés finement. Certains lingots peuvent atteindre une hauteur de plus d’un mètre. Il existe plusieurs diamètres de lingots différents en fonction de la taille de la plaquette requise. Aujourd’hui, les processeurs sont couramment fabriqués sur des plaquettes de 300 mm.

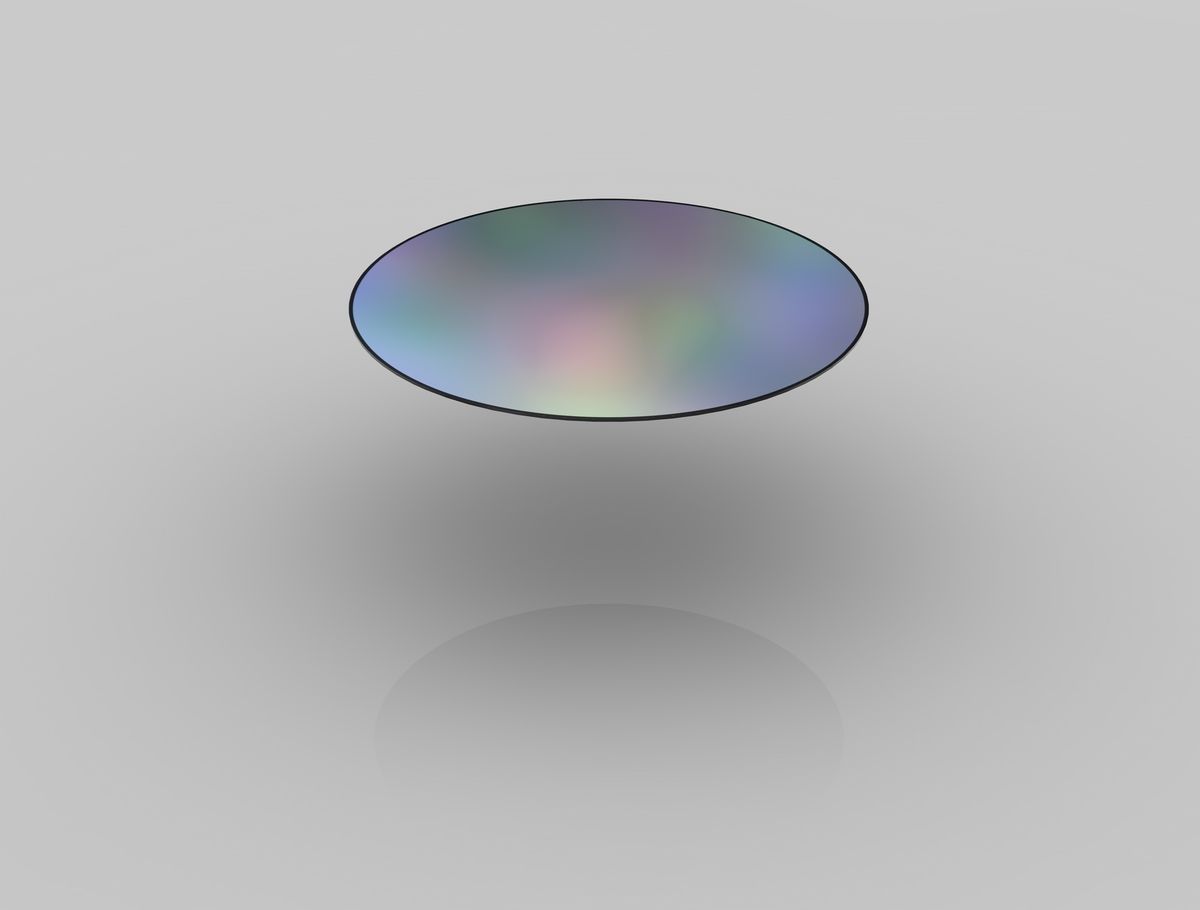

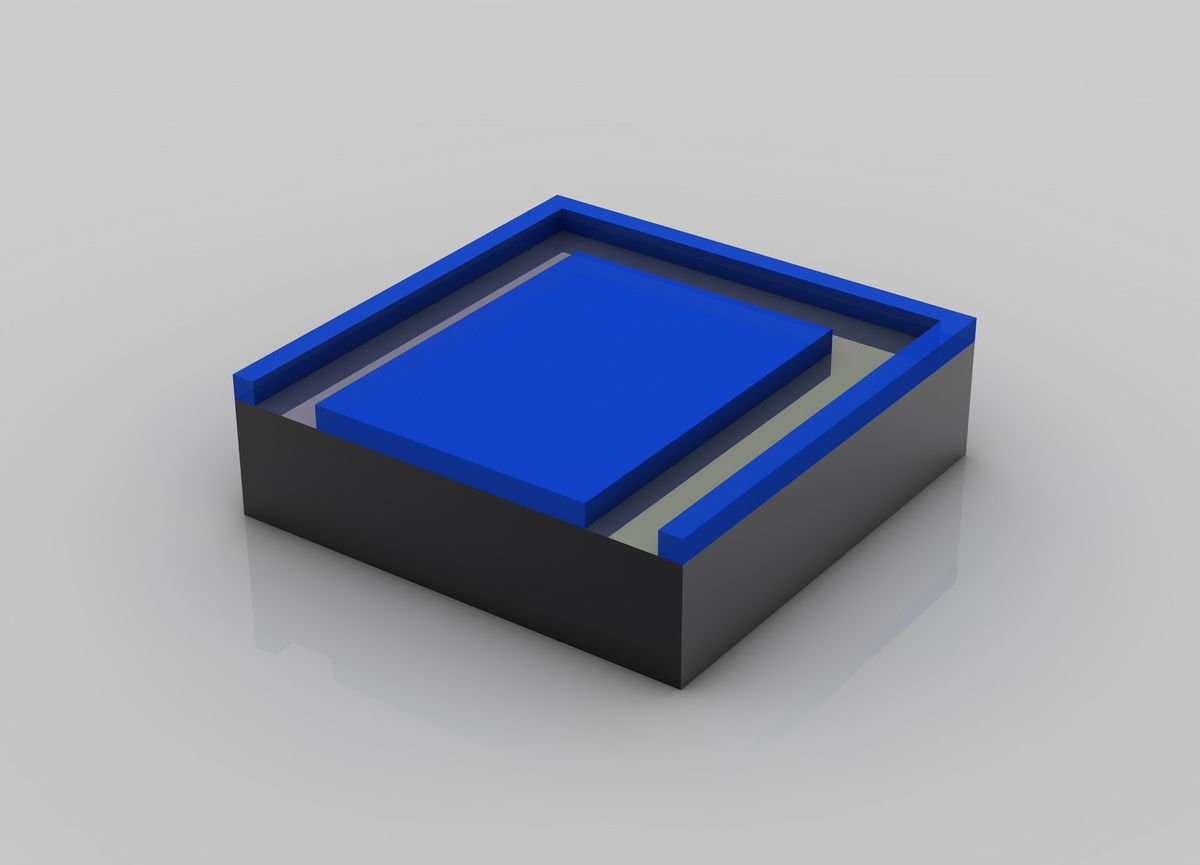

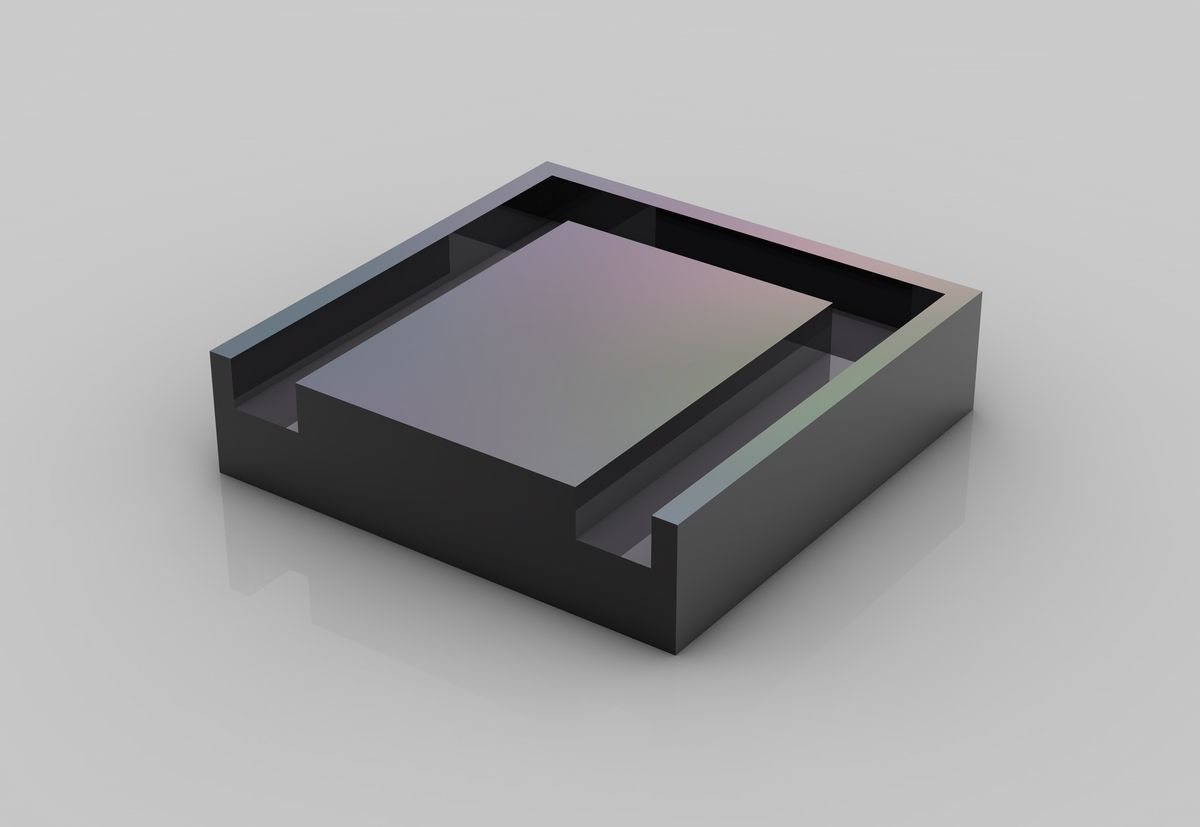

Polissage des plaquettes

Une fois découpées, les plaquettes sont polies jusqu’à ce qu’elles présentent des surfaces impeccables, lisses comme un miroir. Intel ne produit pas ses propres lingots et plaquettes, mais achète des plaquettes prêtes à la fabrication auprès de sociétés tierces. Le processus avancé 45 nm High-K/Metal Gate d’Intel utilise des plaquettes d’un diamètre de 300 mm (ou 12 pouces). Lorsqu’Intel a commencé à fabriquer des puces, elle imprimait les circuits sur des plaquettes de 50 mm (2 pouces). De nos jours, Intel utilise des plaquettes de 300 mm, ce qui entraîne une diminution des coûts par puce.

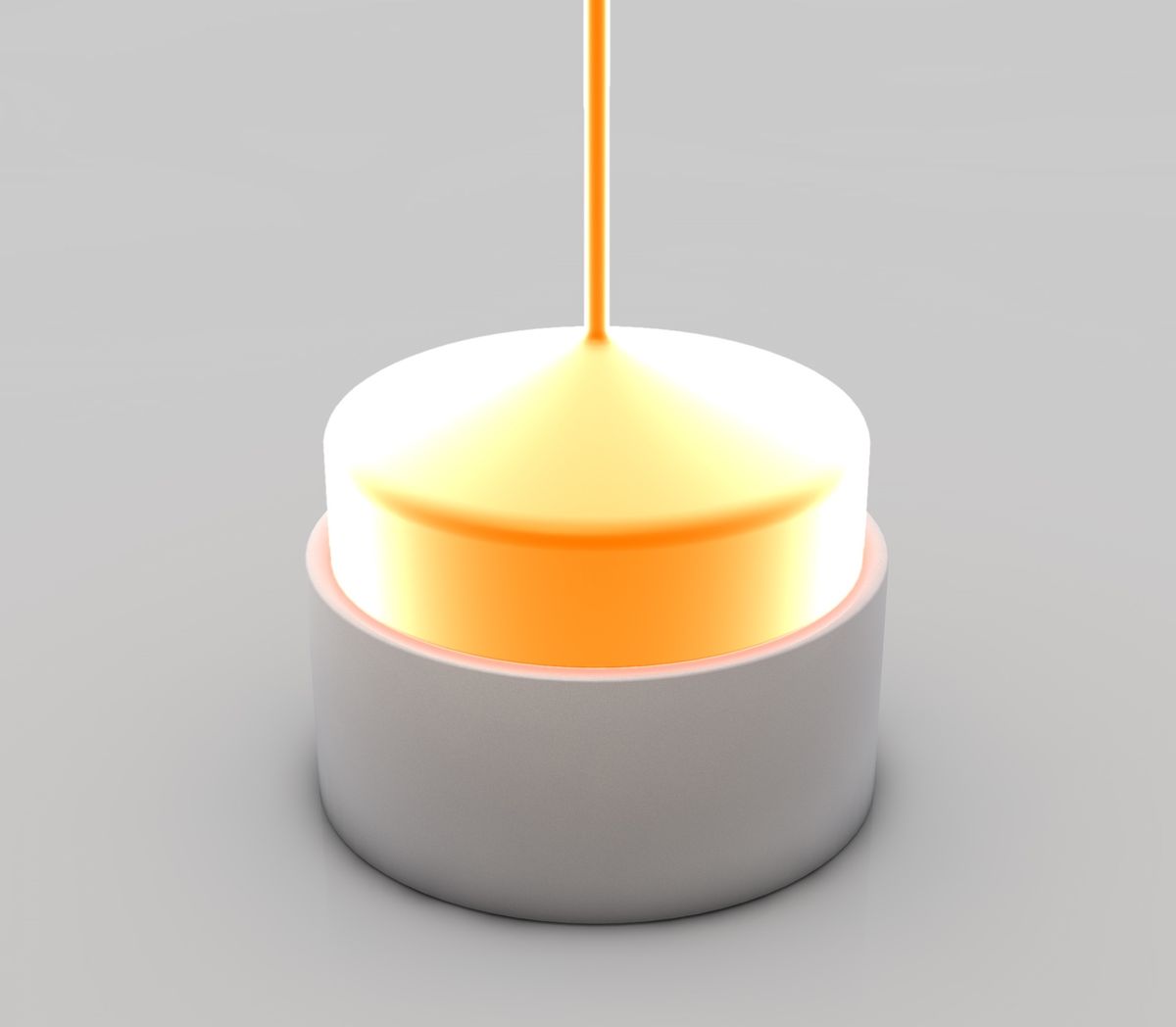

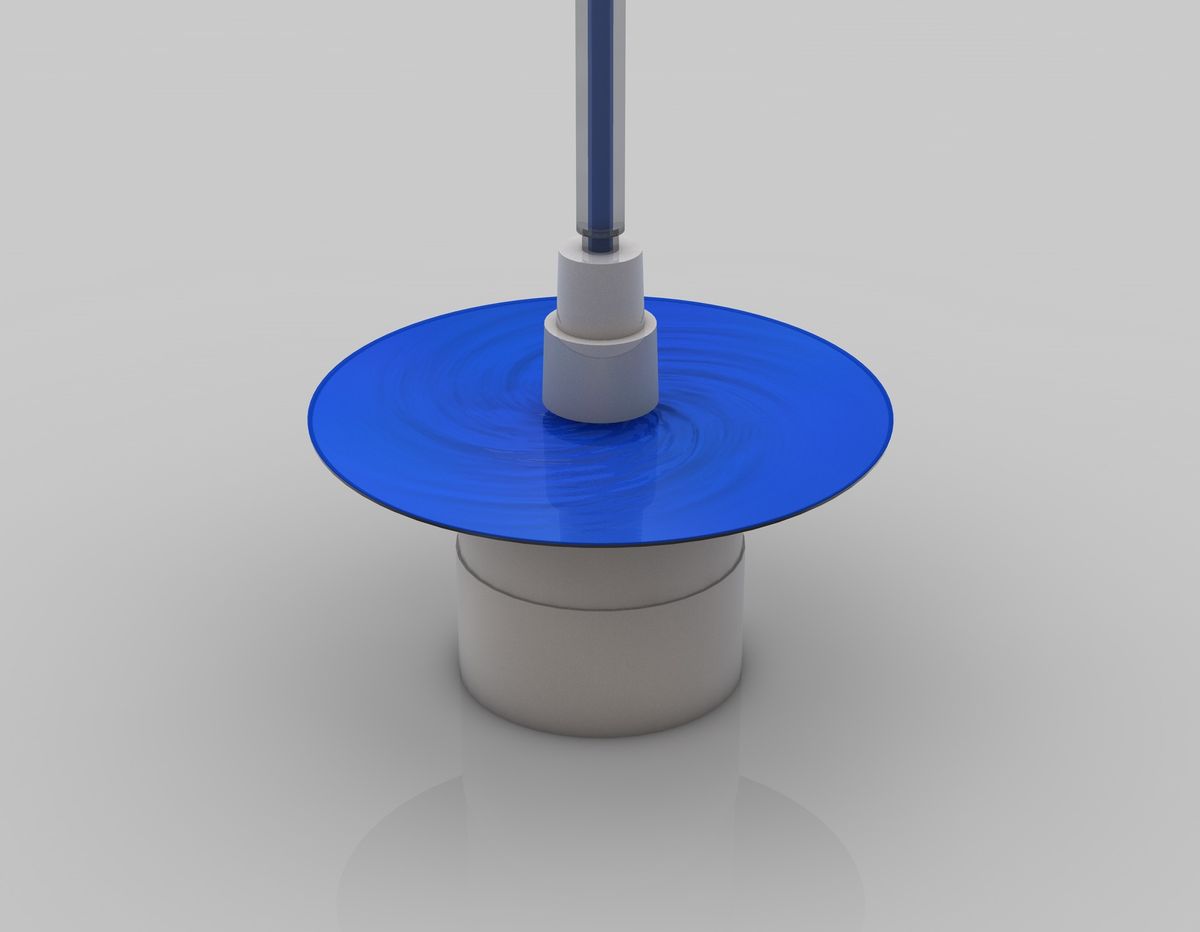

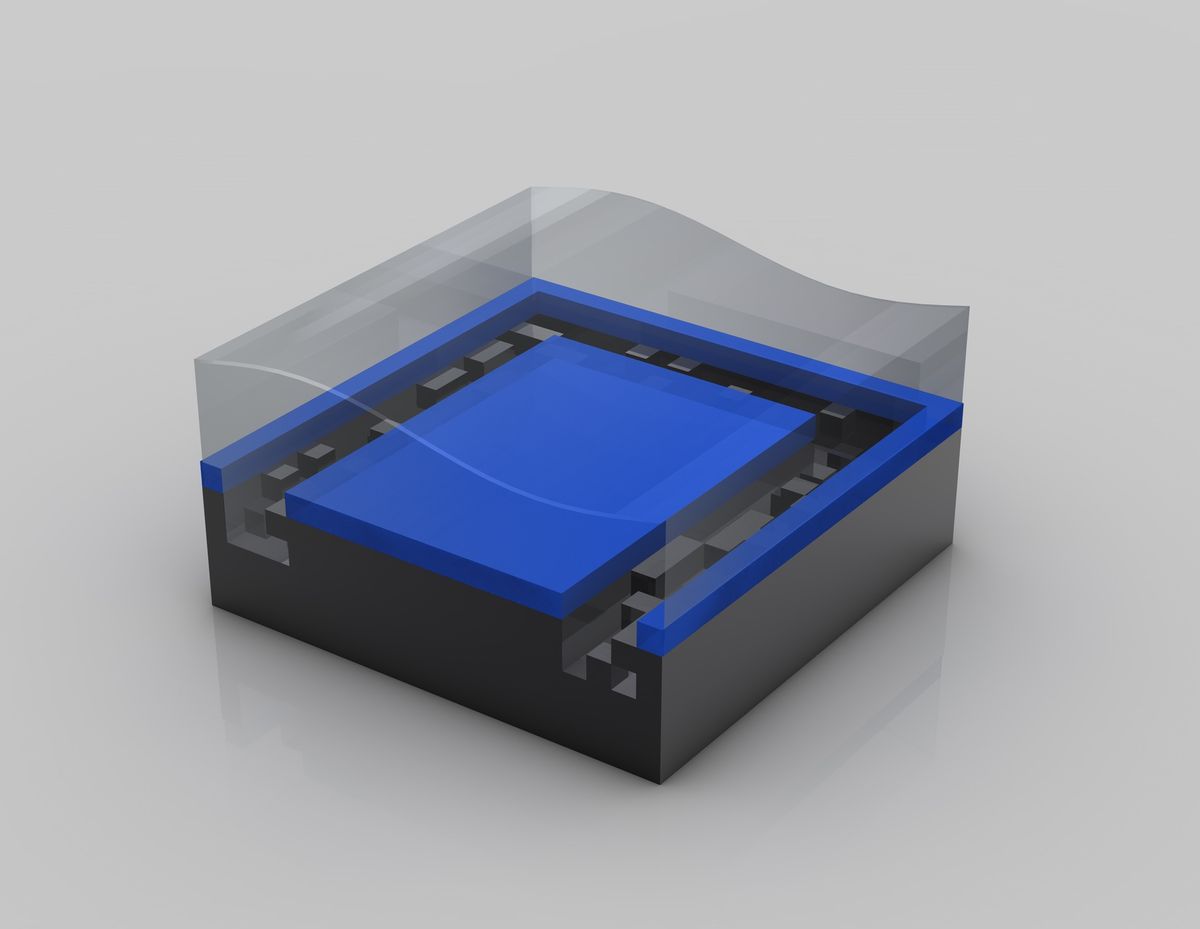

Application d’une photoréserve

Le liquide bleu, représenté ci-dessus, est une finition de photoréserve semblable à celles utilisées dans les films pour la photographie. La tranche tourne pendant cette étape pour permettre un revêtement uniformément réparti qui est lisse et aussi très fin.

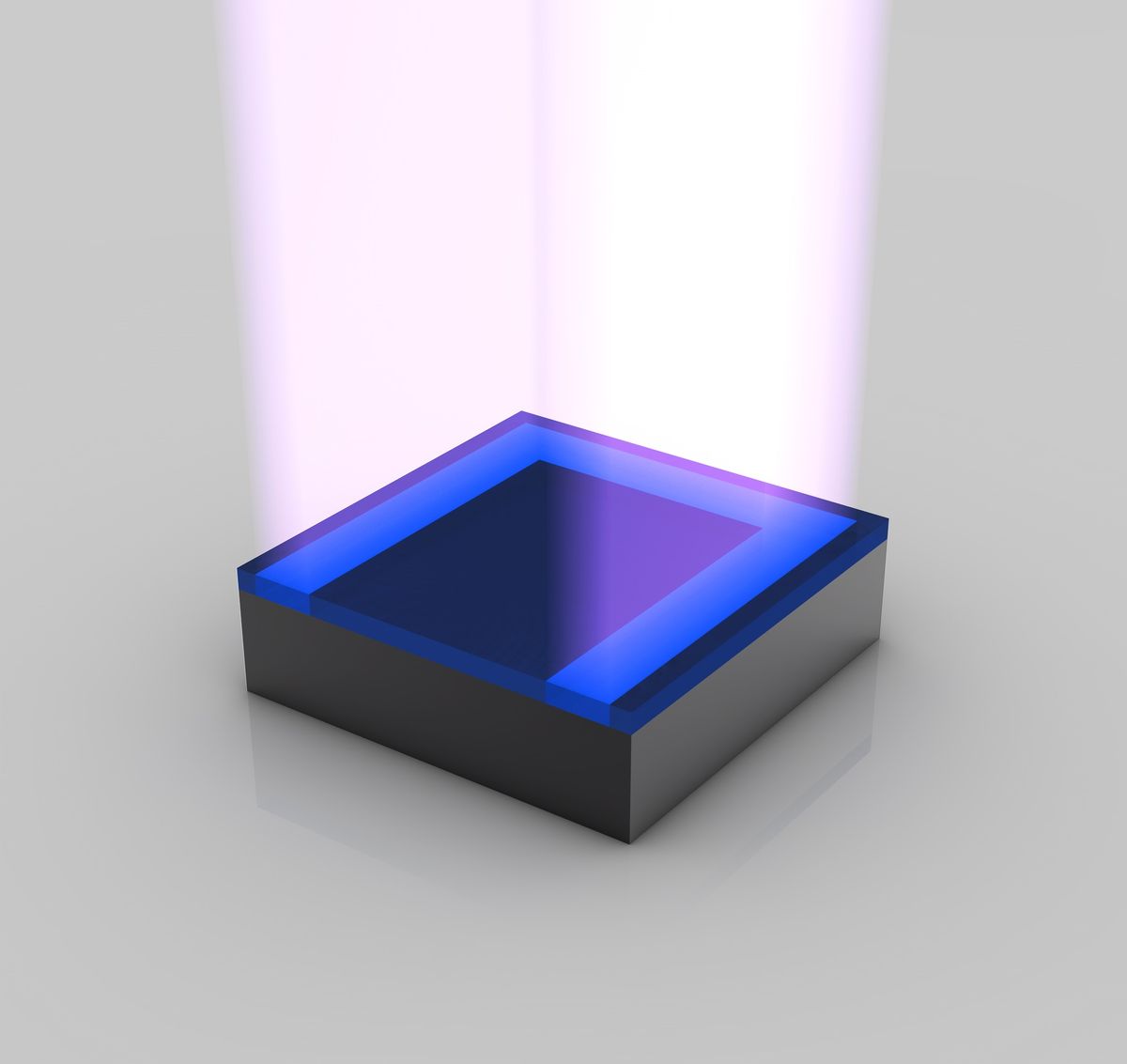

Exposition à la lumière UV

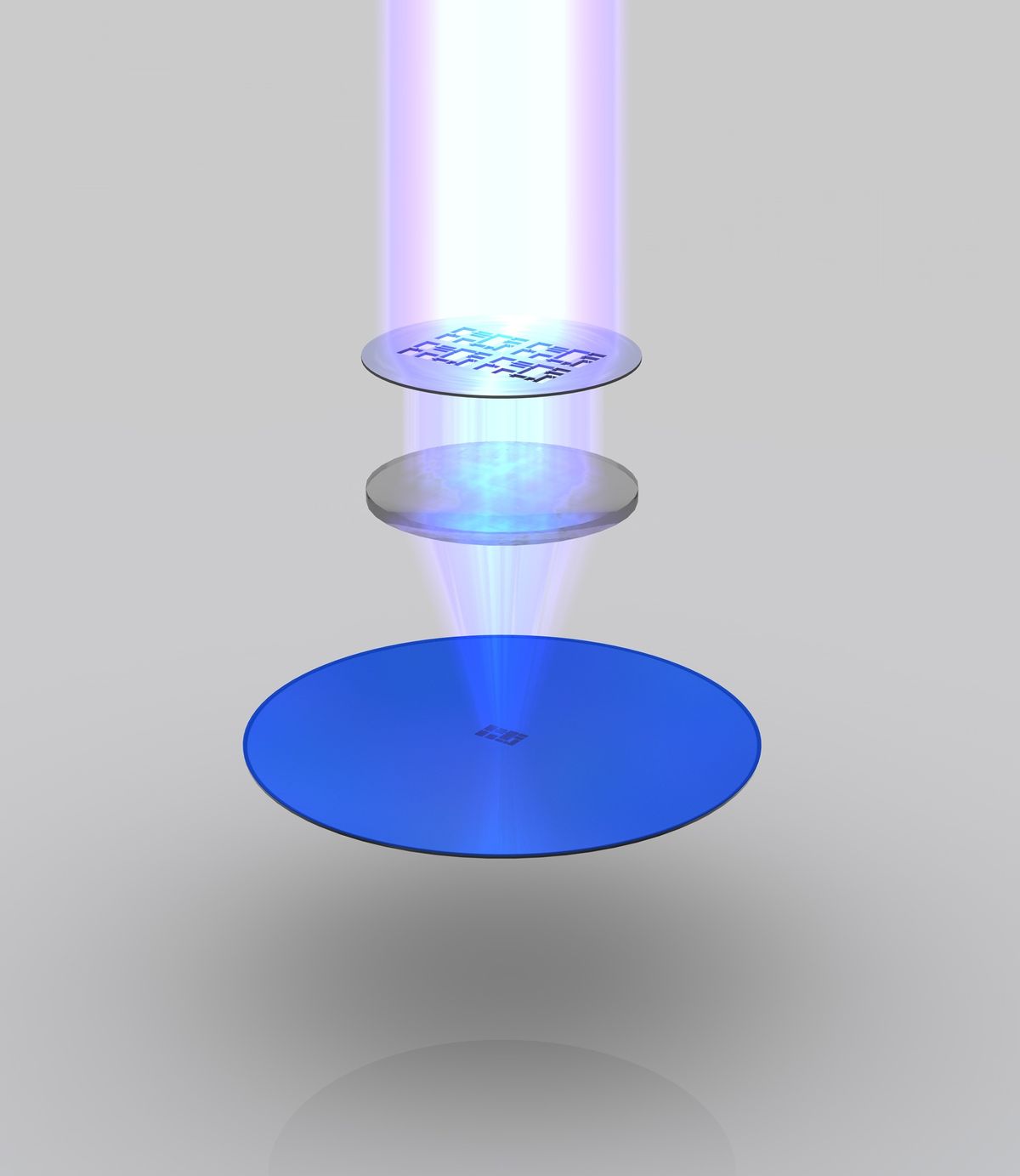

À ce stade, le fini photorésistant est exposé à la lumière ultraviolette (UV). La réaction chimique déclenchée par la lumière UV est similaire à ce qui se produit sur le matériau du film dans un appareil photo au moment où vous appuyez sur le bouton de l’obturateur.

Les zones de la réserve sur la tranche qui ont été exposées à la lumière UV deviendront solubles. L’exposition se fait à l’aide de masques qui agissent comme des pochoirs. Lorsqu’ils sont utilisés avec la lumière UV, les masques créent les différents motifs de circuit. La construction d’un processeur répète essentiellement ce processus encore et encore jusqu’à ce que plusieurs couches soient empilées les unes sur les autres.

Une lentille (au milieu) réduit l’image du masque à un petit point focal. L' »empreinte » résultante sur la plaquette est généralement quatre fois plus petite, linéairement, que le motif du masque.

Plus exposant

Sur l’image, nous avons une représentation de ce à quoi ressemblerait un seul transistor si nous pouvions le voir à l’œil nu. Un transistor agit comme un interrupteur, contrôlant le flux de courant électrique dans une puce informatique. Les chercheurs d’Intel ont mis au point des transistors si petits qu’ils affirment qu’environ 30 millions d’entre eux pourraient tenir sur la tête d’une épingle.

Lavage de photorésist

Après avoir été exposées à la lumière UV, les zones de photorésist bleues exposées sont complètement dissoutes par un solvant. Cela révèle un motif de photoréserve réalisé par le masque. Les débuts des transistors, des interconnexions et d’autres contacts électriques commencent à se développer à partir de ce point.

Gravure

La couche de photoréserve protège le matériau de la tranche qui ne doit pas être gravé. Les zones qui ont été exposées seront gravées à l’aide de produits chimiques.

Enlèvement de la photoréserve

Après la gravure, la photoréserve est enlevée et la forme souhaitée devient visible.

Nouvelles récentes

.