Un plan de contrôle est un document vivant qui décrit les méthodes prises pour le contrôle de la qualité des entrées critiques afin de fournir des sorties qui répondent aux exigences des clients. Il fournit également une description écrite des mesures, des inspections et des vérifications mises en place pour contrôler les pièces et les processus de production. Le document est utilisé dans un PPAP en cas de changement de processus ou de mise en œuvre d’un nouveau processus. Les plans de contrôle sont constamment mis à jour pour refléter les mises à jour en temps réel.

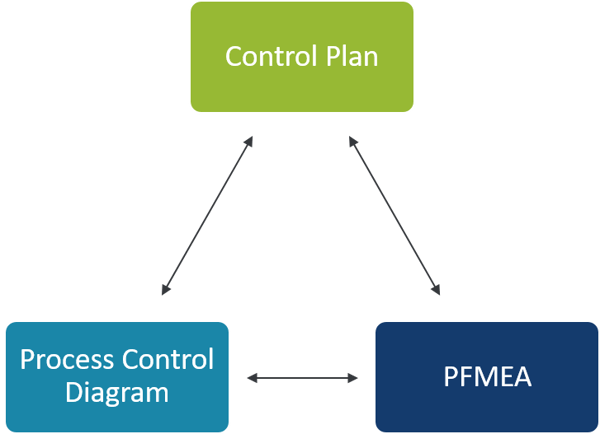

La relation : Plan de contrôle – AMDEF – Diagramme de contrôle de processus

Il est important de noter la relation directe d’un plan de contrôle vers et depuis un diagramme de contrôle de processus et une AMDEF. Ces éléments PPAP sont la source d’entrées directes dans un plan de contrôle. Ces entrées comprennent :

- Modes de défaillance potentiels

- Effets potentiels des défaillances

- Causes potentielles des défaillances

- Actions préventives mises en place pour éliminer le risque que les défaillances se produisent.

3 Types de plans de contrôle

Prototype

Un plan de contrôle de prototype est applicable si un composant est dans la première phase de développement. Cela comprend les descriptions des mesures de dimension, des matériaux et des tests de performance se produisant pendant le développement d’un prototype.

Pré-lancement

Un plan de contrôle de pré-lancement est applicable lorsque la phase de prototype est terminée pour un composant mais que la production complète n’a pas encore été approuvée. Il comprend les mesures dimensionnelles, les matériaux et les tests de performance effectués après la fin de la phase de prototype.

Production

Un plan de contrôle de la production est applicable lorsqu’un composant est en pleine production. Le plan est complet des caractéristiques, des contrôles de processus, des tests et des mesures effectués jusqu’à la production complète.

Schéma du plan de contrôle

1. Informations générales sur la pièce et le fournisseur

- Numéro de la pièce

- Nom et coordonnées du fournisseur

- Dates d’approbation et de révision

2. Étapes du processus et équipement de soutien

- Numéro de la pièce/du processus – cela correspond aux étapes dans l’AMDEF et le diagramme du processus.

- Nom et description du processus – décrit en détail ce que chaque étape du processus accomplit.

- Numéros de référence des dispositifs – énumère tous les outils ou machines spéciaux utilisés pour réaliser l’étape du processus.

3. Caractéristiques du produit et du processus

- Numéro de la caractéristique – Référence un numéro unique de chaque caractéristique contrôlée.

- Caractéristique du produit ou du processus (l’un ou l’autre)

- Caractéristique du produit – Si la caractéristique contrôlée est sur un produit alors la case du produit sera remplie avec une description (i.e. profondeur de la vis).

- Caractéristique du processus – Si la caractéristique vérifiée est sur un processus alors la case du processus sera remplie avec une description (i. e. vis d’entraînement à un angle de 45 degrés).

- Caractéristique critique pour la qualité (CTQ) – la case est marquée d’un Y pour oui et d’un N pour non si la caractéristique est importante pour la qualité.

4. Méthodes de contrôle

- Spécification et tolérance – note toute spécification et tolérance unique pour chaque produit ou caractéristique de processus vérifié.

- Méthode d’évaluation – décrit la technique de mesure utilisée pour évaluer chaque caractéristique contrôlée.

- Echantillon (uniquement si la méthode d’évaluation implique un échantillon)

- Taille de l’échantillon – le nombre d’échantillons de pièces ou de processus prélevés pour le contrôle à partir de la production (c’est-à-dire 5 pièces).

- Fréquence de l’échantillon – l’intervalle auquel chaque échantillon est prélevé (c’est-à-dire un échantillon vérifié toutes les heures).

- Méthode de contrôle – spécifie comment le contrôle est maintenu pour chaque caractéristique (c’est-à-dire à l’épreuve des erreurs).

- Plan de réaction – décrit la réaction du contrôleur du processus si une condition inattendue se produit (c’est-à-dire.c’est-à-dire réinspecter tous les produits fabriqués après la dernière inspection).

Pourquoi un plan de contrôle est-il important ?

L’élaboration d’un plan de contrôle aide non seulement les fournisseurs à diagnostiquer leurs défis en matière de qualité, mais aussi à éliminer les déchets de production et à maintenir la cohérence. En outre, les fournisseurs utilisent des plans de contrôle pour établir des méthodes de contrôle des processus pendant la production et pour empêcher les problèmes de faire boule de neige et de devenir plus préjudiciables. La mise en œuvre de plans de contrôle aide les fournisseurs à surmonter les défis critiques et à se concentrer sur les points les plus importants pour leurs clients, tels que la qualité des produits, l’efficacité des processus et la réduction des dépenses.

A propos de RGBSI QLM Solutions

Vous cherchez de l’aide pour les plans de contrôle, le PPAP ou d’autres domaines de la qualité ? Chez RGBSI, nous fournissons des solutions complètes de gestion du cycle de vie de la qualité (QLM) qui optimisent les initiatives de la chaîne logistique de fabrication. Les organisations au sein de l’automobile, de l’aérospatiale et d’autres segments d’ingénierie tirent parti de notre expertise pour valider, gérer et évaluer leurs processus actuels.

Vous avez besoin d’aide pour vos activités de gestion du cycle de vie de la qualité ? Renseignez-vous.