Un piano di controllo è un documento vivente che delinea i metodi presi per il controllo della qualità degli input critici per fornire output che soddisfino i requisiti del cliente. Fornisce anche una descrizione scritta delle misure, ispezioni e controlli messi in atto per controllare le parti e i processi di produzione. Il documento viene usato in un PPAP se c’è un cambiamento di processo o se viene implementato un nuovo processo. I piani di controllo sono mantenuti costantemente per riflettere gli aggiornamenti in tempo reale.

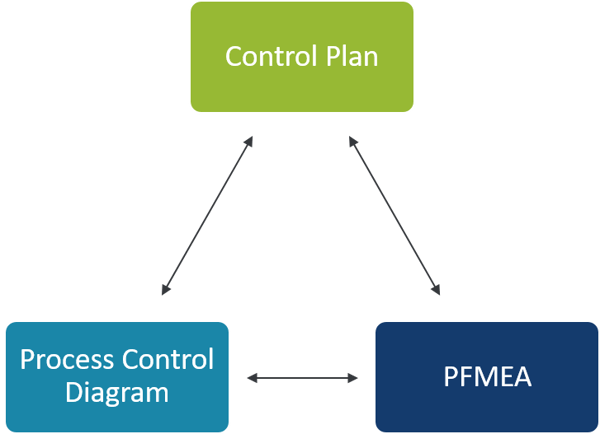

La relazione: Piano di controllo – PFMEA – Diagramma di controllo del processo

È importante notare la relazione diretta di un piano di controllo a e da un diagramma di controllo del processo e PFMEA. Questi elementi PPAP sono la fonte degli input diretti di un piano di controllo. Questi input includono:

- Potenziali modi di guasto

- Effetti potenziali dei guasti

- Cause potenziali dei guasti

- Azioni preventive messe in atto per eliminare il rischio di guasti.

3 Tipi di Piani di Controllo

Prototipo

Un piano di controllo prototipo è applicabile se un componente è nella prima fase di sviluppo. Comprende le descrizioni delle misure delle dimensioni, dei materiali e dei test delle prestazioni che avvengono durante lo sviluppo di un prototipo.

Pre-lancio

Un piano di controllo pre-lancio è applicabile quando la fase di prototipo è completa per un componente ma la produzione completa deve ancora essere approvata. Questo è comprensivo di misure di dimensioni, materiali e test di prestazione condotti dopo che la fase di prototipo è completa.

Produzione

Un piano di controllo di produzione è applicabile quando un componente è in piena produzione. Il piano è completo di caratteristiche, controlli di processo, test e misurazioni condotte attraverso la produzione completa.

Schema del piano di controllo

1. Informazioni generali sul pezzo e sul fornitore

- Numero del pezzo

- Nome del fornitore e informazioni di contatto

- Date di approvazione e revisione

2. Fasi del processo e attrezzature di supporto

- Numero del pezzo/processo – questo corrisponde alle fasi nel PFMEA e nel diagramma di flusso del processo.

- Nome e descrizione del processo – descrive accuratamente ciò che ogni fase del processo compie.

- Numeri di riferimento del dispositivo – elenca qualsiasi strumento speciale o macchina usata per eseguire la fase del processo.

3. Caratteristiche del prodotto e del processo

- Numero della caratteristica – Riferisce un numero unico di ogni caratteristica controllata.

- Caratteristica del prodotto o del processo (uno o l’altro)

- Caratteristica del prodotto – Se la caratteristica controllata è su un prodotto, allora la casella del prodotto sarà compilata con una descrizione (es.e. profondità della vite).

- Caratteristica del processo – Se la caratteristica da controllare è di un processo, allora la casella del processo sarà riempita con una descrizione (es. vite di guida con un angolo di 45 gradi).

- Caratteristica critica per la qualità (CTQ) – la casella è segnata con una Y per sì e N per no se la caratteristica è importante per la qualità.

4. Metodi di controllo

- Specifica e tolleranza – nota qualsiasi specifica unica e tolleranza per ogni prodotto o caratteristica di processo che viene controllata.

- Metodo di valutazione – descrive la tecnica di misurazione usata per valutare ogni caratteristica controllata.

- Campione (solo se il metodo di valutazione comporta un campione)

- Dimensione del campione – il numero di campioni di parte o di processo presi per controllare dalla produzione (per esempio 5 parti).

- Frequenza del campione – l’intervallo in cui ogni campione viene preso (es. campione controllato ogni ora).

- Metodo di controllo – specifica come viene mantenuto il controllo per ogni caratteristica (es. a prova di errore).

- Piano di reazione – descrive la reazione del monitor di processo se si verifica una condizione imprevista (es.Lo sviluppo di un piano di controllo non solo aiuta i fornitori a diagnosticare le loro sfide di qualità, ma li aiuta anche a eliminare gli sprechi di produzione e a mantenere la coerenza. Inoltre, i fornitori usano i piani di controllo per stabilire metodi di controllo del processo durante la produzione e per impedire che i problemi si trasformino in qualcosa di più dannoso. L’implementazione dei piani di controllo aiuta i fornitori a superare le sfide critiche e a concentrarsi sui punti più importanti per i loro clienti, come la qualità del prodotto, l’efficienza del processo e la riduzione delle spese.

Informazioni su RGBSI QLM Solutions

Cercate aiuto per i piani di controllo, PPAP o altre aree di qualità? Noi di RGBSI forniamo soluzioni complete di gestione del ciclo di vita della qualità (QLM) che ottimizzano le iniziative della catena di fornitura della produzione. Le organizzazioni del settore automobilistico, aerospaziale e di altri segmenti di ingegneria sfruttano la nostra esperienza per convalidare, gestire e valutare i loro processi attuali.

Hai bisogno di aiuto per le tue attività di gestione del ciclo di vita della qualità? Informatevi.