La tua CPU viene dalla sabbia

Sabbia. Composta dal 25% di silicio, è, dopo l’ossigeno, il secondo elemento chimico più abbondante nella crosta terrestre. La sabbia, specialmente il quarzo, ha alte percentuali di silicio sotto forma di biossido di silicio (SiO2) ed è l’ingrediente base per la produzione di semiconduttori.

Purificazione e crescita

Dopo aver ottenuto la sabbia grezza e aver separato il silicio, il materiale in eccesso viene smaltito e il silicio viene purificato in più fasi per raggiungere finalmente la qualità della produzione di semiconduttori che viene chiamata silicio di grado elettronico. La purezza risultante è così grande che il silicio di grado elettronico può avere solo un atomo estraneo per ogni miliardo di atomi di silicio. Dopo il processo di purificazione, il silicio entra nella fase di fusione. In questa immagine si può vedere come un grande cristallo sia cresciuto dalla fusione del silicio purificato. Il monocristallo risultante è chiamato lingotto.

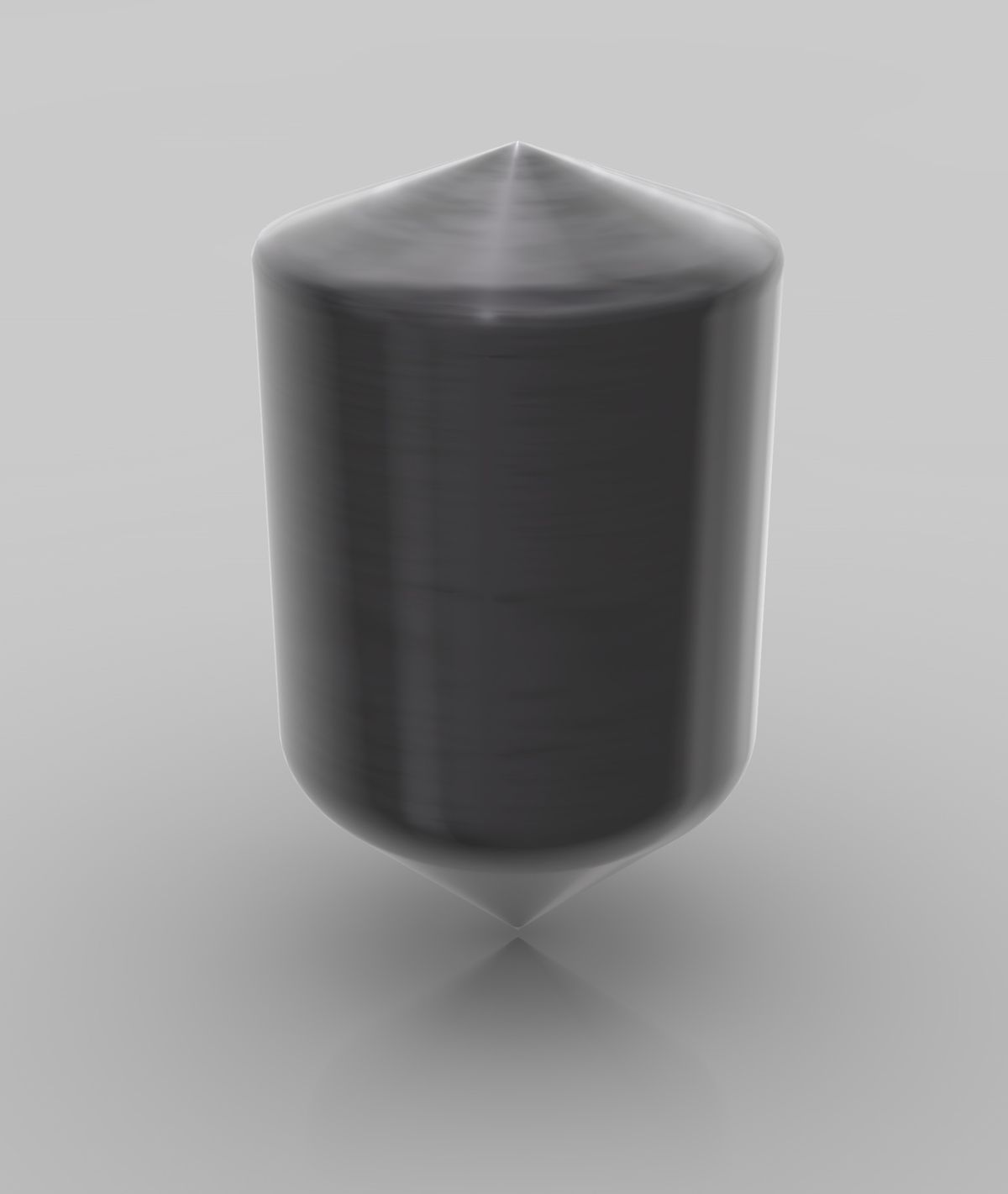

Un grande lingotto

Un lingotto monocristallo è prodotto da silicio di grado elettronico. Un lingotto pesa circa 100 chilogrammi (o 220 libbre) e ha una purezza del silicio del 99,9999 per cento.

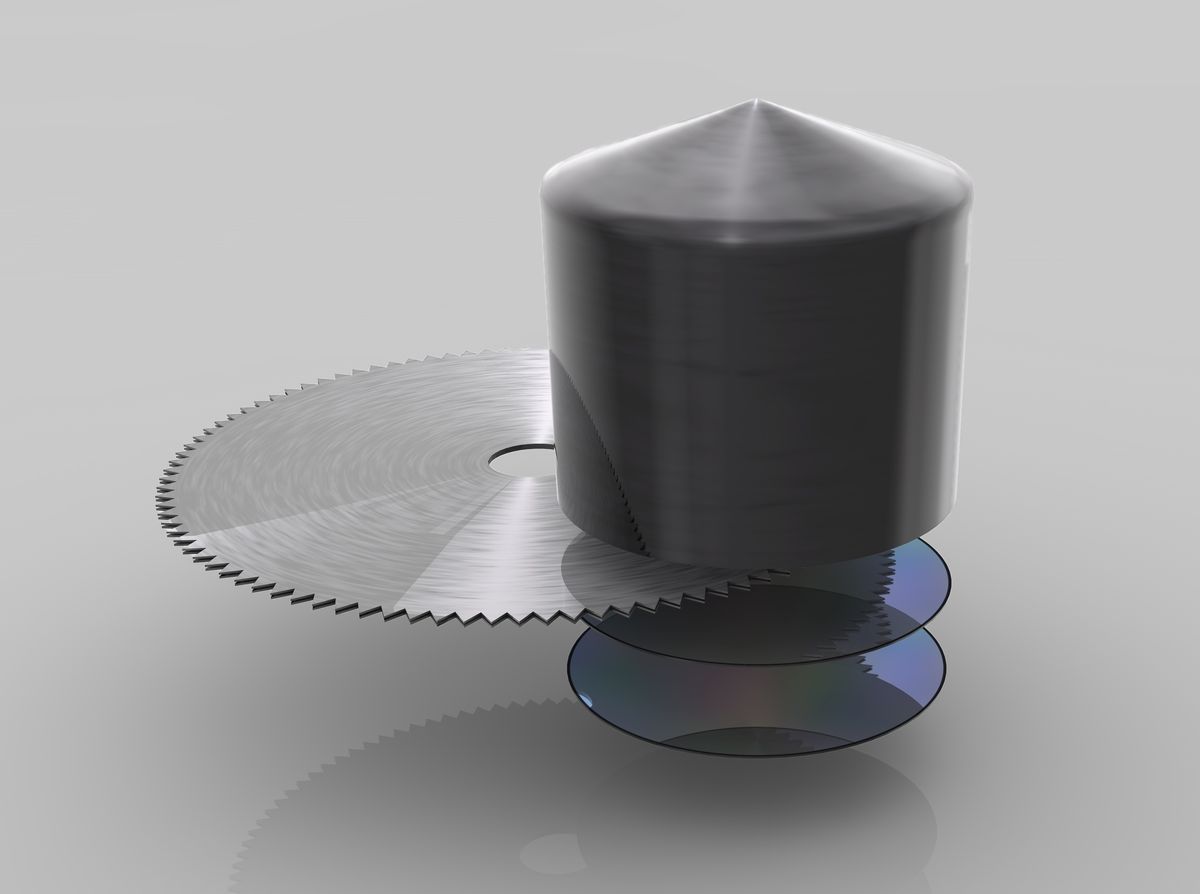

Ingot Slicot

Il lingotto viene poi spostato nella fase di taglio dove i singoli dischi di silicio, chiamati wafer, vengono tagliati sottili. Alcuni lingotti possono essere più alti di un metro e mezzo. Esistono diversi diametri di lingotti a seconda della dimensione richiesta del wafer. Oggi le CPU sono comunemente prodotte su wafer da 300 mm.

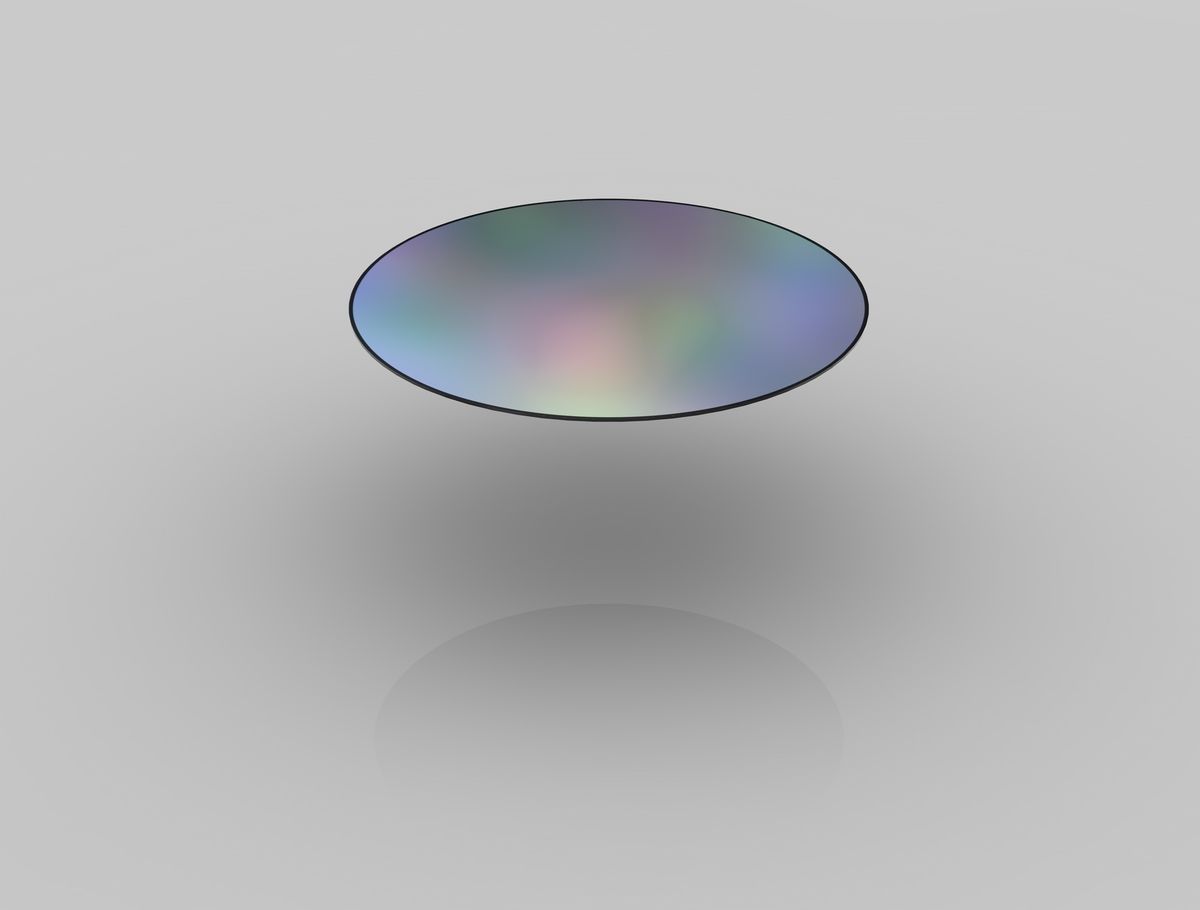

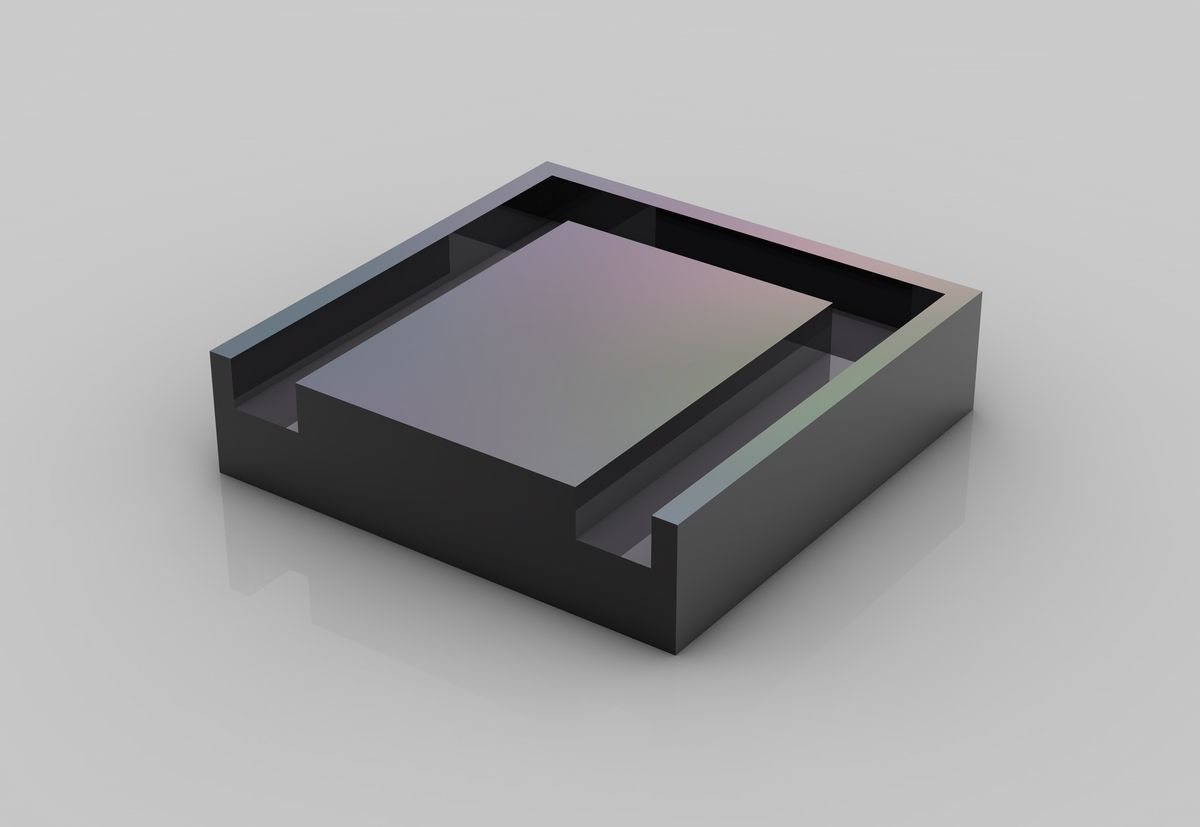

Lucidatura dei wafer

Una volta tagliati, i wafer vengono lucidati fino ad avere superfici impeccabili e lisce come uno specchio. Intel non produce i propri lingotti e wafer, ma acquista wafer pronti per la produzione da aziende terze. L’avanzato processo High-K/Metal Gate da 45 nm di Intel utilizza wafer con un diametro di 300 mm (o 12 pollici). Quando Intel ha iniziato a produrre chip, ha stampato i circuiti su wafer da 50 mm (2 pollici). Oggi, Intel usa wafer da 300 mm, con conseguente diminuzione dei costi per chip.

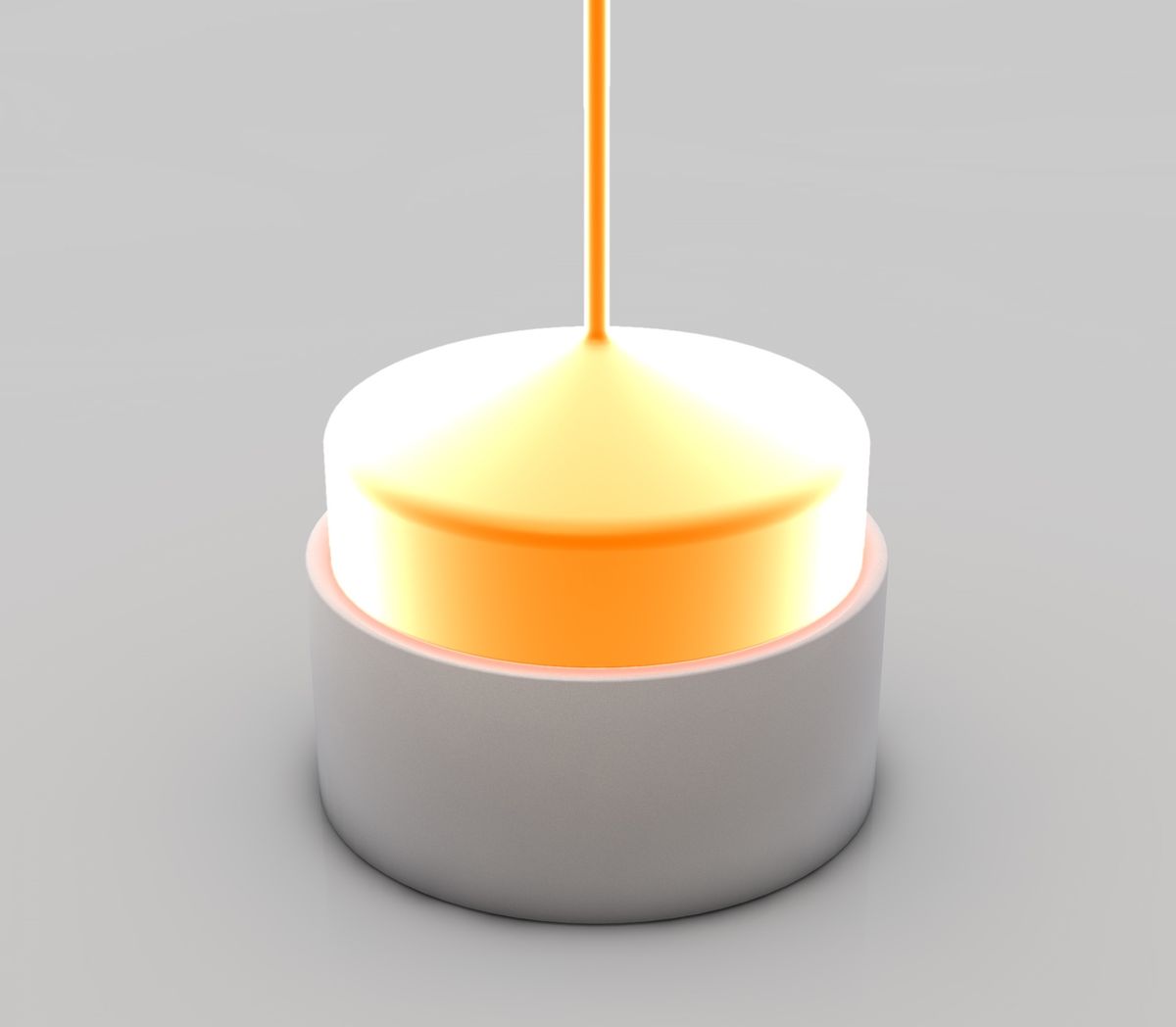

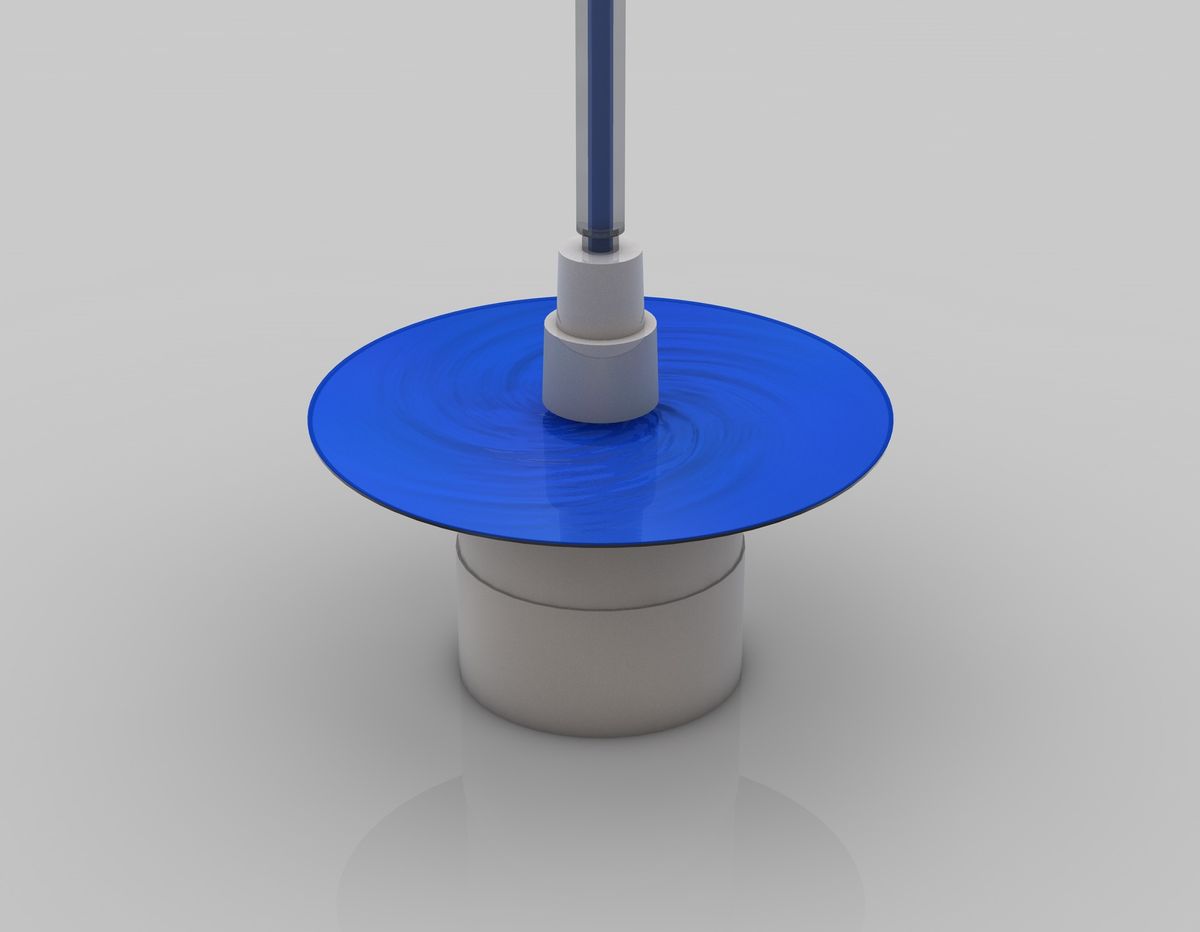

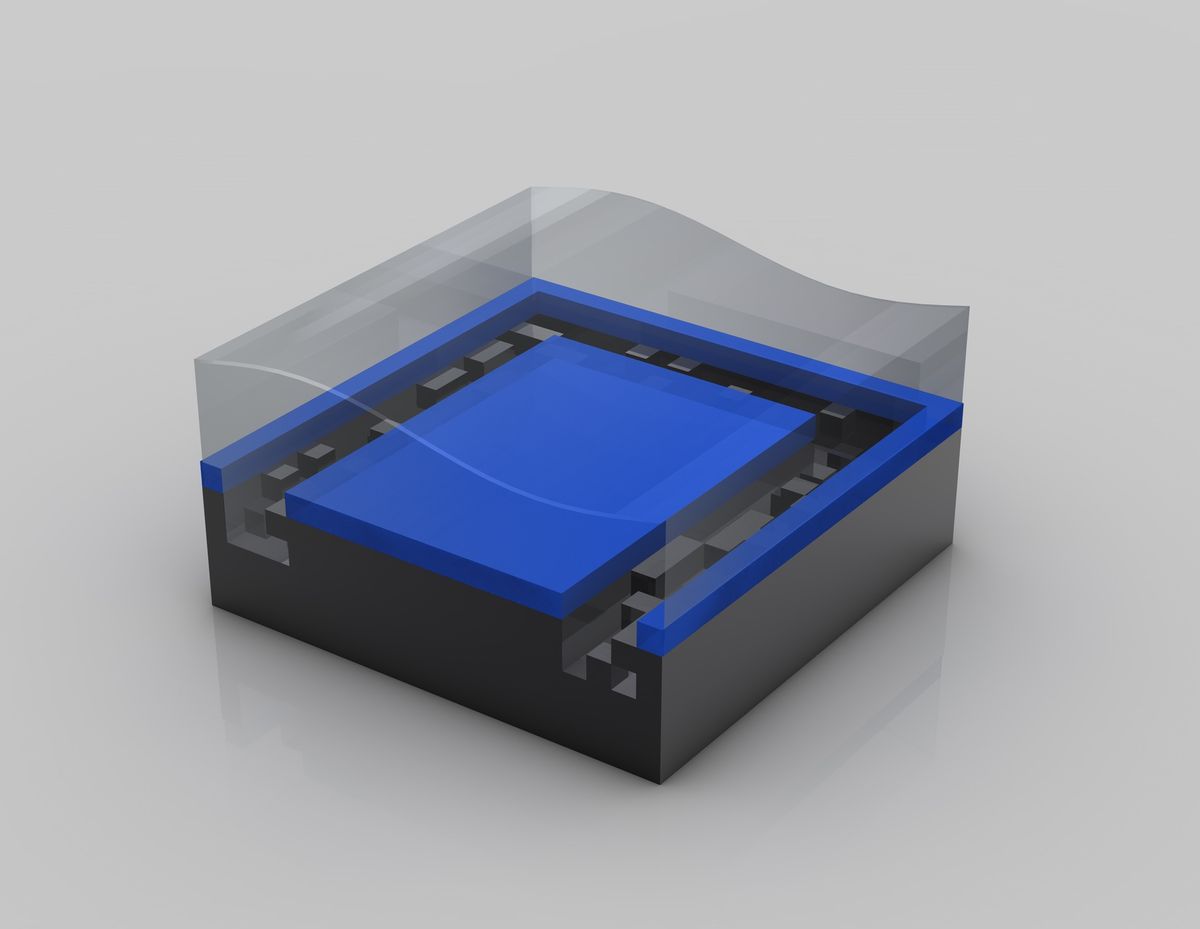

Applicazione di fotoresistenza

Il liquido blu, raffigurato sopra, è una finitura di fotoresistenza simile a quelle usate nella pellicola per la fotografia. Il wafer gira durante questa fase per permettere un rivestimento uniformemente distribuito che è liscio e anche molto sottile.

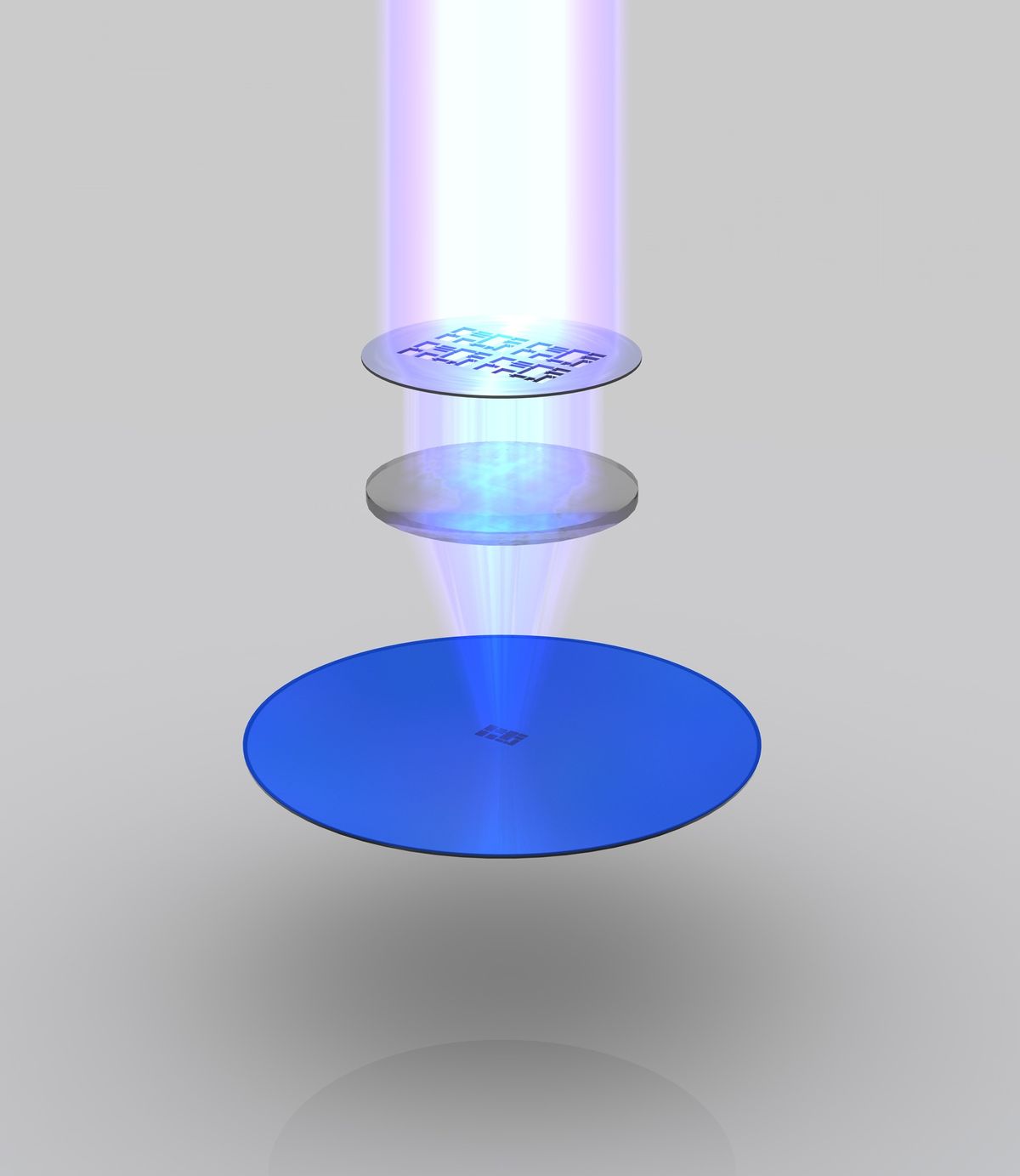

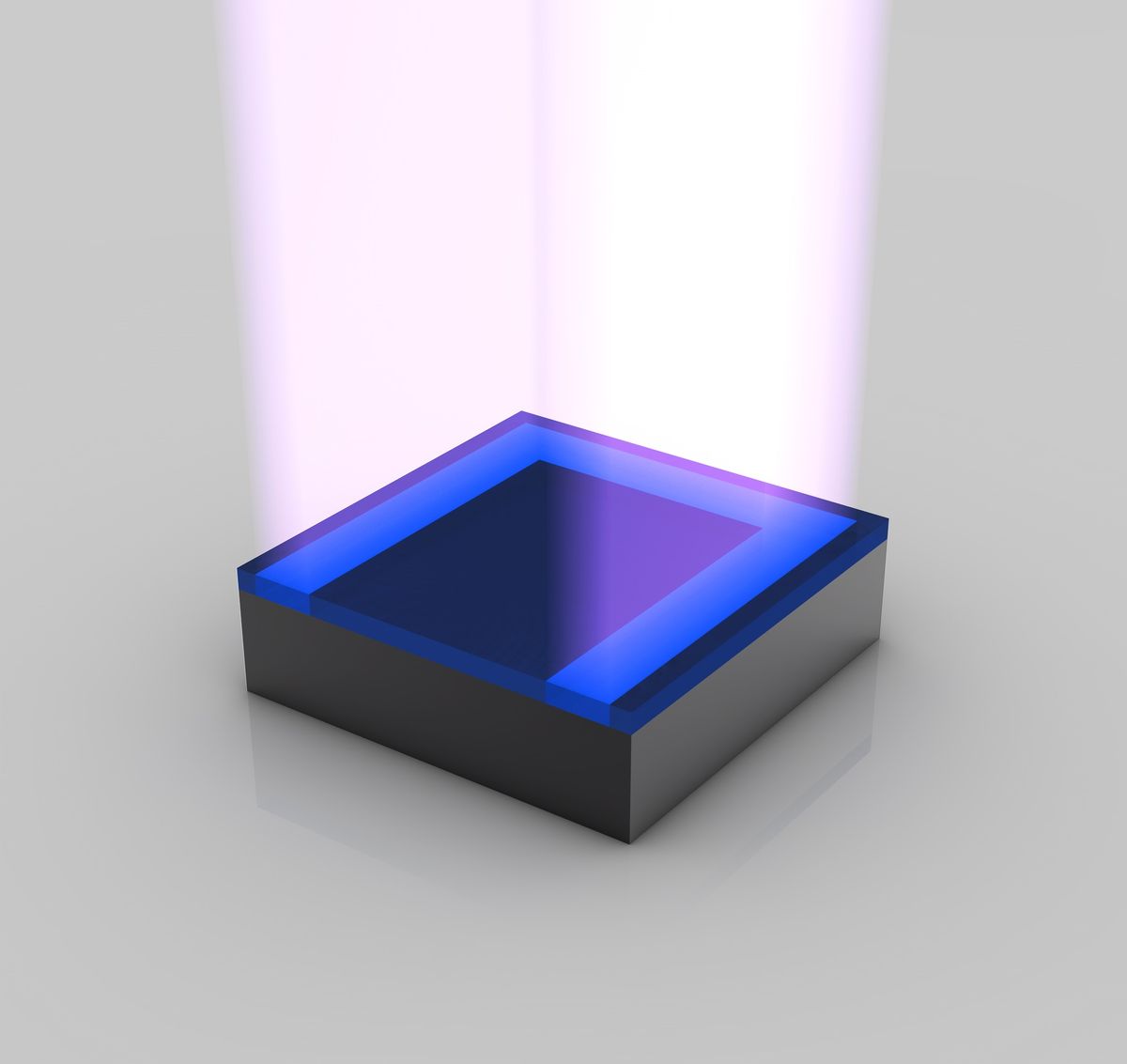

Esposizione alla luce UV

In questa fase, la finitura fotoresistente è esposta alla luce ultravioletta (UV). La reazione chimica innescata dalla luce UV è simile a ciò che accade al materiale della pellicola in una macchina fotografica nel momento in cui si preme il pulsante dell’otturatore.

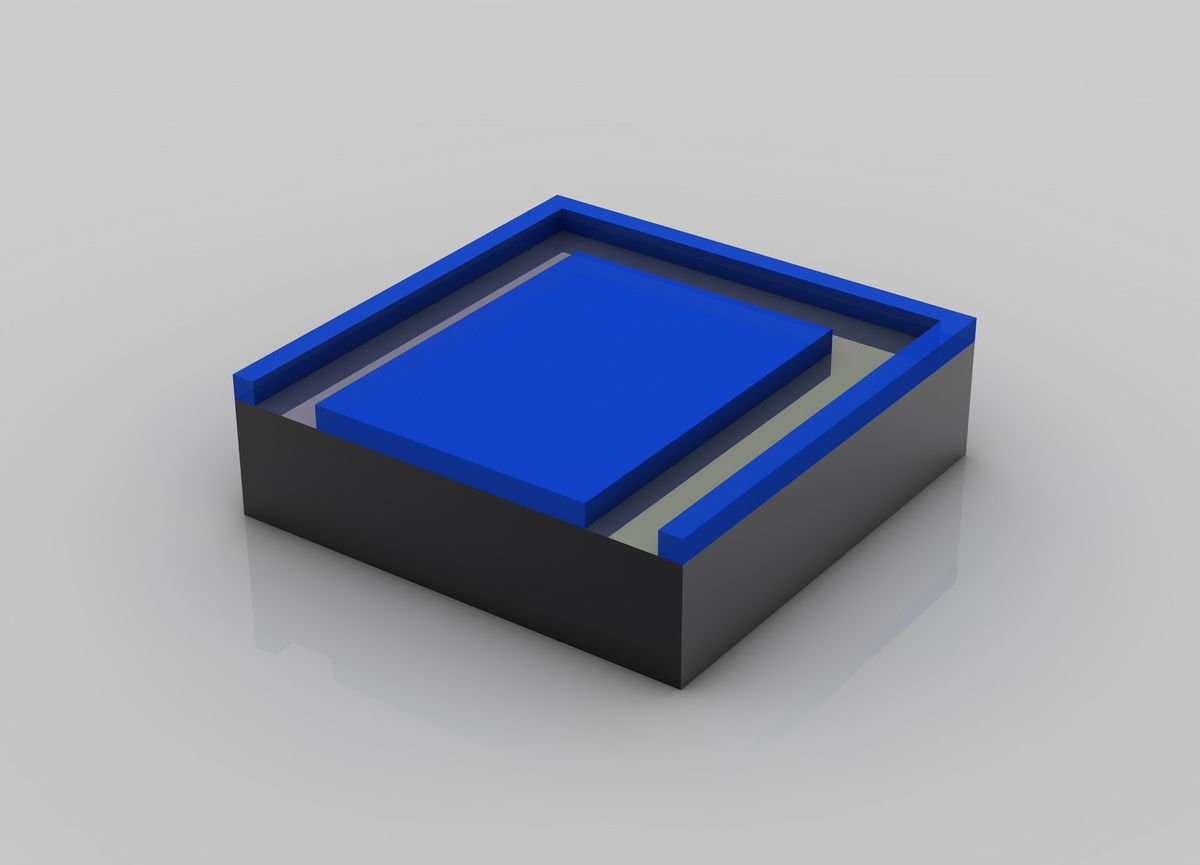

Le aree della resistenza sul wafer che sono state esposte alla luce UV diventeranno solubili. L’esposizione viene fatta usando maschere che agiscono come stencil. Quando vengono usate con la luce UV, le maschere creano i vari modelli di circuito. La costruzione di una CPU ripete essenzialmente questo processo più e più volte fino a quando più strati sono impilati uno sull’altro.

Una lente (al centro) riduce l’immagine della maschera a un piccolo punto focale. L'”impronta” risultante sul wafer è tipicamente quattro volte più piccola, linearmente, del modello della maschera.

Più esposta

Nella foto abbiamo una rappresentazione di come apparirebbe un singolo transistor se potessimo vederlo a occhio nudo. Un transistor agisce come un interruttore, controllando il flusso di corrente elettrica in un chip di computer. I ricercatori della Intel hanno sviluppato transistor così piccoli che sostengono che circa 30 milioni di essi potrebbero stare sulla testa di uno spillo.

Lavaggio del fotoresist

Dopo essere stati esposti alla luce UV, le aree di fotoresistenza blu esposte vengono completamente dissolte da un solvente. Questo rivela un modello di fotoresistenza fatto dalla maschera. Gli inizi di transistor, interconnessioni e altri contatti elettrici iniziano a crescere da questo punto.

Etching

Lo strato di resistenza fotografica protegge il materiale del wafer che non deve essere inciso. Le aree che sono state esposte saranno incise con prodotti chimici.

Rimozione del fotoresist

Dopo l’incisione, il fotoresist viene rimosso e la forma desiderata diventa visibile.

Recenti notizie