Een controleplan is een levend document waarin de methoden worden beschreven voor de kwaliteitscontrole van kritieke inputs om outputs te leveren die voldoen aan de vereisten van de klant. Het bevat tevens een schriftelijke beschrijving van de metingen, inspecties en controles die worden uitgevoerd om de productieonderdelen en processen te controleren. Het document wordt gebruikt in een PPAP als er een proceswijziging plaatsvindt of als er een nieuw proces wordt geïmplementeerd. De controleplannen worden consequent bijgehouden om real time updates weer te geven.

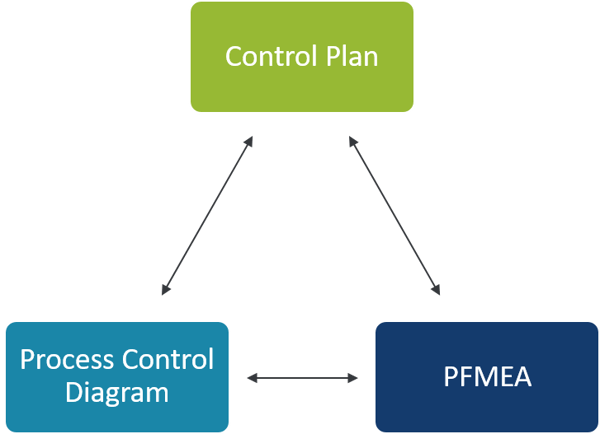

De relatie: Control Plan – PFMEA – Process Control Diagram

Het is belangrijk om de directe relatie van een controleplan van en naar een procescontrolediagram en PFMEA op te merken. Deze PPAP-elementen zijn de bron van directe input voor een controleplan. Deze inputs omvatten:

- Potentiële faalwijzen

- Potentiële effecten van falen

- Potentiële oorzaken van falen

- Preventieve acties die zijn ingesteld om het risico van falen uit te sluiten.

3 Soorten Control Plans

Prototype

Een prototype control plan is van toepassing als een component zich in de vroege fase van ontwikkeling bevindt. Dit omvat beschrijvingen van maatvoeringen, materialen, en prestatietests die tijdens een prototype ontwikkeling plaatsvinden.

Pre-launch

Een pre-launch controleplan is van toepassing als de prototype fase voor een component is voltooid, maar de volledige productie nog moet worden goedgekeurd. Dit is inclusief maatmetingen, materialen, en prestatietests die worden uitgevoerd nadat de prototypefase is voltooid.

Productie

Een productiecontroleplan is van toepassing wanneer een component in volledige productie is. Het plan omvat alle kenmerken, procescontroles, tests en metingen die tijdens de volledige productie worden uitgevoerd.

Control Plan Outline

1. Algemene informatie over onderdelen en leveranciers

- Onderdeelnummer

- Naam en contactinformatie leverancier

- Goedkeurings- en revisiedata

2. Processtappen en ondersteunende apparatuur

- Onderdeel-/procesnummer – dit komt overeen met de stappen in de PFMEA en het processtroomdiagram.

- Procesnaam en -beschrijving – beschrijft grondig wat elke processtap bewerkstelligt.

- Referentienummers van apparatuur – vermeldt eventuele speciale gereedschappen of machines die worden gebruikt om de processtap uit te voeren.

3. Product- en Proceseigenschappen

- Kenmerknummer – Verwijst naar een uniek nummer van elk kenmerk dat wordt gecontroleerd.

- Kenmerk van produkt of proces (het een of het ander)

- Productkenmerk – Indien het kenmerk dat wordt gecontroleerd op een produkt betrekking heeft dan wordt het produktvak ingevuld met een beschrijving (d.w.z.Indien de te controleren eigenschap van een proces is, dan wordt in het vakje proces een omschrijving ingevuld (bijv. aandrijving schroef onder hoek van 45 graden).

- Critical to quality (CTQ) feature- vakje wordt met een Y voor ja en N voor nee gemarkeerd als het kenmerk belangrijk is voor de kwaliteit.

4. Controlemethoden

- Specificatie en tolerantie- noteert elke unieke specificatie en tolerantie voor elk product of proceskenmerk dat wordt gecontroleerd.

- Evaluatiemethode – beschrijft de meettechniek die wordt gebruikt om elk te controleren kenmerk te evalueren.

- Steekproef (alleen als de evaluatiemethode een steekproef omvat)

- Steekproefgrootte – het aantal product- of procesmonsters dat wordt genomen om de productie te controleren (d.w.z. 5 onderdelen).

- Steekproeffrequentie – het interval waarmee elk monster wordt genomen (d.w.z. elk uur steekproefcontrole).

- Controlemethode – specificeert hoe de controle voor elk kenmerk wordt gehandhaafd (d.w.z. foutbestendig).

- Reactieplan – beschrijft de reactie van de procesbewaker als zich een onverwachte omstandigheid voordoet (d.w.z.d. opnieuw inspecteren van alle producten die na de laatste inspectie zijn geproduceerd).

Waarom is een controleplan belangrijk?

De ontwikkeling van een controleplan helpt leveranciers niet alleen hun kwaliteitsuitdagingen te diagnosticeren, maar helpt hen ook productieverspilling te elimineren en consistentie te behouden. Bovendien gebruiken leveranciers controleplannen om methoden voor procesbeheersing tijdens de productie vast te stellen en om te voorkomen dat problemen sneeuwballen in iets schadelijkers. De implementatie van controleplannen helpt leveranciers om kritieke uitdagingen te overwinnen en zich te concentreren op punten die voor hun klanten het belangrijkst zijn, zoals productkwaliteit, procesefficiëntie en kostenreductie.

Over RGBSI QLM Solutions

Op zoek naar hulp bij controleplannen, PPAP, of andere kwaliteitsgebieden? RGBSI biedt full-service quality lifecycle management (QLM)-oplossingen waarmee initiatieven op het gebied van de productieketen kunnen worden geoptimaliseerd. Organisaties in de automobielindustrie, lucht- en ruimtevaart en andere engineeringsectoren maken gebruik van onze expertise om hun huidige processen te valideren, beheren en beoordelen.

Heeft u hulp nodig bij uw quality lifecycle management-activiteiten? Vraag het ons.